¡No dude en contactarnos cuando nos necesite!

¿Por qué la industria aeroespacial prefiere el giro horizontal? Descubriendo los secretos de la tecnología de mecanizado por disco de turbina de alta precisión

2025.08.06

2025.08.06

Noticias de la industria

Noticias de la industria

Content

- 1 1. ¿Por qué prefiere la industria aeroespacial? centros de giro horizontales ?

- 1.0.0.1 Ventaja de gravedad: evite la deformación de grandes piezas de trabajo

- 1.0.0.2 Gestión de chips: evitar que las aleaciones de alta temperatura se adhieran a la herramienta

- 1.0.0.3 Estabilidad: la resistencia a la vibración aumenta 3 veces

- 1.0.0.4 Mecanizado de tareas múltiples: giro completo y fresado en un solo sujeción

- 2 2. Guía de resolución de problemas del centro de giro horizontal

- 3 3. Sugerencias de mantenimiento sistemático para centros de giro horizontales

1. ¿Por qué prefiere la industria aeroespacial? centros de giro horizontales ?

Ventaja de gravedad: evite la deformación de grandes piezas de trabajo

Problemas de giro verticales: cuando procesan piezas de trabajo pesadas (como discos de turbina con un diámetro de más de 1,5 m), el peso de la pieza de trabajo causará deformación durante la sujeción, que afectará la redondez (generalmente excediendo la tolerancia en más de 0.02 mm).

Solución horizontal: la pieza de trabajo se coloca horizontalmente, la gravedad se distribuye uniformemente y la redondez se puede controlar dentro de 0.005 mm con el soporte del centro hidráulico.

Gestión de chips: evitar que las aleaciones de alta temperatura se adhieran a la herramienta

Desafíos de materiales aeroespaciales: las aleaciones de alta temperatura basadas en níquel son propensas a chips largos y curvados al cortar, y el procesamiento vertical es propenso a enredar con la herramienta.

Ventajas horizontales: los chips caen naturalmente al surco de chips y con enfriamiento de alta presión (70 bar), la vida útil de la herramienta aumenta en un 40%.

Estabilidad: la resistencia a la vibración aumenta 3 veces

Comparación de vibración:

| Fuente de vibración | Amplitud de giro vertical | Amplitud de giro horizontal |

| Fuerza de desequilibrio del huso | 0.015 mm | 0.005 mm |

| Fluctuación de la fuerza de corte | 0.008 mm | 0.003 mm |

Resultado: la estructura horizontal tiene una mayor rigidez y es adecuada para el giro fino (RA 0.4 μm) y el giro súper fino (RA 0.1μm) de las partes de la aviación.

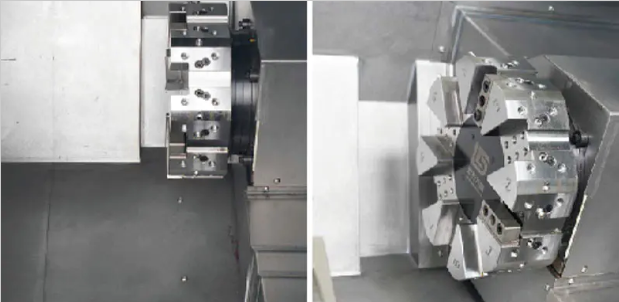

Mecanizado de tareas múltiples: giro completo y fresado en un solo sujeción

Proceso típico: el disco de turbina debe completar 20 procesos, como girar el círculo exterior → molienda de molienda y espiga → agujeros de enfriamiento de perforación.

Solución horizontal: equipado con torreta de alimentación del eje B para realizar el mecanizado compuesto de giro, fresado y perforación, con una precisión de posición de ± 0.01 mm.

2. Guía de resolución de problemas del centro de giro horizontal

Solución de problemas del sistema mecánico

- Vibración/ruido anormal del huso

Posibles causas:

Desgaste de cojinete de husillo (común en equipos con más de 10,000 horas)

Falla de equilibrio dinámico (herramienta/pieza de trabajo no calibrada)

Acoplamiento suelto o dañado

Solución:

Detección del valor de vibración:

Use un analizador de vibración. Si la vibración axial es superior a 2.5 mm/s, el rodamiento debe ser reemplazado

Calibración de equilibrio dinámico:

G6.3 El equilibrio dinámico se realiza después de que la herramienta se sujeta (desequilibrio residual <1g · mm)

Verifique el acoplamiento:

El par de pernos de apriete debe cumplir con el estándar de especificación (como los pernos ISO 4017 M12 necesitan 90n · m)

- El tamaño del mecanizado es inestable (± 02 mm o más fuera de tolerancia)

Posibles razones:

El espacio libre de tornillo de bola es demasiado grande (> 0.01 mm)

El desgaste del riel guía causa la deriva del movimiento

Deformación térmica (aumento de la temperatura del huso > 15 ℃ no compensado)

Solución:

Compensar el espacio libre:

Ingrese el valor de eliminación medido en el sistema CNC (como el parámetro FANUC #1851)

Verificación de la precisión del riel de la guía:

Medir con el interferómetro láser, la rectitud > 0.01 mm/500 mm debe ser raspada

Estrategia de compensación térmica:

Precaliente el huso durante 30 minutos, o habilite la compensación automática del sensor de temperatura

Falla del sistema eléctrico y de control

- Alarma de accionamiento de servo (error de sobrecarga/codificador)

Códigos de alarma comunes:

ALM414 (sobrecarga): injerto de parámetros mecánicos o compasión de ganancia

ALM513 (falla del codificador): interferencia de la línea de señal o daño del codificador

Pasos de procesamiento:

Verifique la resistencia mecánica:

Gire el tornillo de plomo manualmente, la resistencia debe ser <5n · m

Detectar codificador:

Verifique la forma de onda de señal de fase A/B/Z con un osciloscopio para ver si está completo

Ajustar los parámetros de servo:

Reduzca la ganancia de bucle de posición (como de 5000 a 3000)

- Falla de cambio de herramienta de torreta

Manifestación de fallas:

El disco de la herramienta no se puede bloquear (presión hidráulica <40Bar)

Número de herramienta Confusión (pérdida de señal PMC)

Solución:

Verifique el sistema hidráulico:

Pruebe la presión de cambio de la herramienta y ajuste la válvula reductora de presión a 60 bar

Limpiar el pasador de posicionamiento:

Limpie el orificio del alfiler con queroseno y aplique mos₂ grasa

Restablecer la señal del número de herramienta:

Realinee el origen de la torreta (consulte la sección "Ajuste de indexación de torreta" del manual de la máquina herramienta)

Falla del sistema de enfriamiento y auxiliar

- Fuga de refrigerante de alta presión

Ubicación del punto de fuga:

Envejecimiento del sello de la junta rotativa (vida útil de aproximadamente 2 años)

Daño de la junta tórica de la junta de tubería

Tratamiento de emergencia:

Enchufe temporal:

Envuelva la fuga con cinta de sellado resistente a aceite

Reemplazo del sello:

Use material de fluororrubber (resistencia a la temperatura por encima de 200 ° C)

- Transportador de chips atascado

Causa principal:

Chips largos envueltos (especialmente aleación de aluminio/acero inoxidable)

Tensión de cadena insuficiente (caída> 10 mm)

Medidas preventivas:

Optimizar la ruptura de chips:

Use cuchillas con ranuras de interruptor de chips (como Mitsubishi UE6110)

Ajustar la cadena:

Tensión de acuerdo con los estándares manuales (como la precarga de 50n para una cadena con un tono de 100 mm)

3. Sugerencias de mantenimiento sistemático para centros de giro horizontales

Mantenimiento diario

- Verifique antes de comenzar la máquina

Sistema de lubricación: confirme el nivel de aceite del aceite de riel de guía y el aceite de huso.

Detección de presión del aire: verifique la presión de la fuente de aire (≥0.6MPa) para garantizar que el accesorio y la torreta funcionen normalmente.

Estado del refrigerante: Observe la concentración (se recomienda la emulsión de 5% ~ 8%), y el filtro no está bloqueado.

- Monitoreo durante la operación

Temperatura del husillo: durante el procesamiento continuo, el aumento de la temperatura debe ser inferior a 15 ℃ (el aumento anormal de la temperatura puede indicar el desgaste del rodamiento).

Ruido anormal: monitoree si hay ruido anormal cuando el huso, la torreta y la guía del riel se mueven.

- Limpieza después de cerrar

Limpieza de chips: retire los chips de metal en el banco de trabajo, el riel de guía y el transportador de chips (para evitar la acumulación y la corrosión).

Limpieza de la cubierta protectora: limpie la cubierta protectora del riel guía con tela no tejida para evitar que los desechos rayen la tira de sellado.

Mantenimiento semanal

- Inspección del sistema mecánico

Guía de riel y tornillo de plomo:

Mueva manualmente cada eje para sentir si la resistencia es uniforme (la resistencia anormal puede indicar que la fuerza de precarga ha fallado).

Verifique si la placa de raspador de la guía está dañada (ciclo de reemplazo: 6 ~ 12 meses).

Precisión de posicionamiento de la torreta:

Use un medidor de marcación para detectar el error de posicionamiento de repetición de la torreta.

- Sistema hidráulico y neumático

Prueba de presión hidráulica:

Presión de bloqueo de la torreta (generalmente 60 ~ 80bar), si es inferior a 40 bar, debe repararse.

Drenaje de la línea aérea:

Escurra el agua condensada en el filtro de aire para evitar que ingrese a la válvula solenoide.

- Sistema eléctrico

Estado del cable: verifique si el servomotor y los cables del codificador están desgastados o doblados.

Resistencia al suelo: mida la resistencia al suelo de la máquina herramienta (requerida ≤4Ω).

Mantenimiento mensual en profundidad

- Detección y compensación de precisión

Detección de eliminación inversa:

Use un interferómetro láser para medir la eliminación inversa de cada eje (valor permitido: ≤0.01 mm).

Ingrese el valor de compensación en el sistema CNC (como el parámetro FANUC #1851).

Calibración de precisión geométrica:

Verifique la verticalidad del huso y la mesa de trabajo (≤0.01 mm/300 mm).

- Mantenimiento del sistema de enfriamiento

Reemplazo del elemento de filtro de bomba de alta presión:

El elemento de filtro del sistema de enfriamiento de alta presión (70 bar) debe reemplazarse cada 3 meses.

Flushing de la tubería:

Use agente de limpieza alcalina (pH = 9 ~ 10) para circular y enjuagar la tubería de enfriamiento para evitar el crecimiento bacteriano.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语