¡No dude en contactarnos cuando nos necesite!

¿Qué es un centro de mecanizado de doble columna?

2025.08.13

2025.08.13

Noticias de la industria

Noticias de la industria

Content

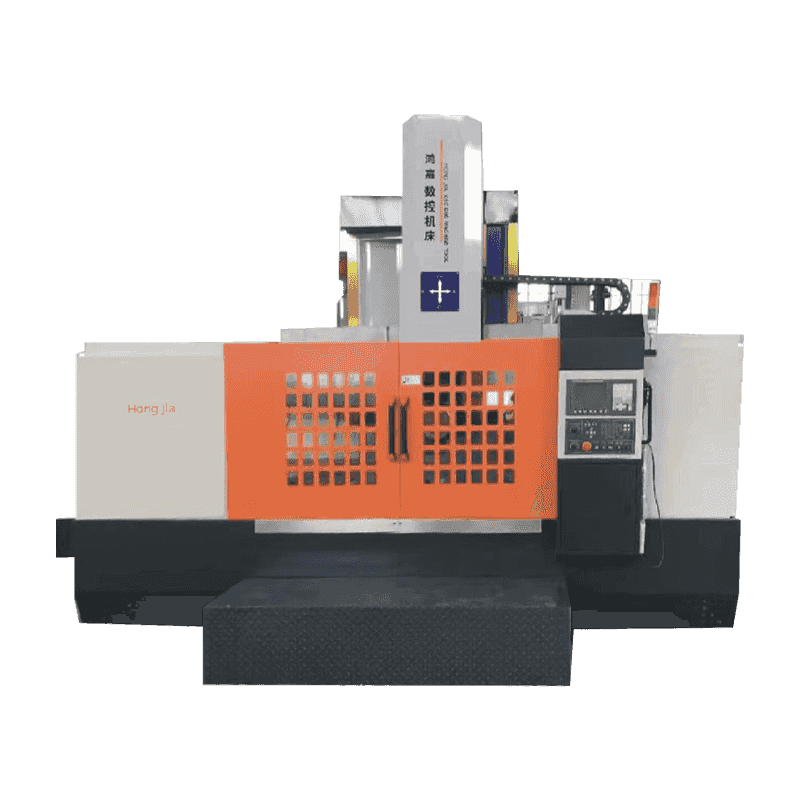

1. Introducción básica a los centros de mecanizado de doble columna

A centro de mecanizado de doble columna Es una máquina herramienta CNC grande, de alta precisión y alta eficiencia, se utiliza principalmente para mecanizar piezas de trabajo grandes o pesadas. Su nombre proviene de su diseño estructural único: dos columnas que soportan un haz horizontal (una estructura de pórtico), creando un marco altamente rígido y estable adecuado para corte de servicio pesado y mecanizado de alta precisión.

Características centrales de un centro de mecanizado de doble columna

Estructura de pórtico de doble columna

Compuesto por dos columnas y un haz horizontal superior, la estructura de pórtico de doble columna proporciona un marco rígido con una mesa de trabajo móvil o fija ubicada debajo, lo que lo hace adecuado para mecanizar grandes tramos y cargas pesadas.

En comparación con las máquinas de una sola columna, el diseño de doble columna ofrece una mayor resistencia torsional, reduce la vibración de corte y garantiza la precisión del mecanizado.

Gran rango de trabajo

La mesa de trabajo es típicamente ancha (hasta varios metros), lo que le permite manejar grandes piezas de trabajo como componentes aeroespaciales, equipos de turbina eólica, moldes y camas de máquina herramienta.

Alta rigidez y estabilidad

Utilizando hierro fundido o construcción de acero soldado, ofrece una excelente absorción de vibraciones y es adecuado para el corte de servicio pesado (como el mecanizado en bruto de las aleaciones de acero y titanio). Algunos modelos están equipados con un sistema de compensación de temperatura para minimizar el impacto de la deformación térmica en la precisión.

Capacidad de enlace de múltiples eje

Las configuraciones comunes incluyen 3 eje (x/y/z), 4 eje (con una tabla rotativa) o 5 eje (mecanizado de ángulos múltiples), lo que permite el mecanizado de superficies curvas complejas (como impulsores y hélices).

Alta precisión y automatización

Equipado con guías de rodillos de precisión y un sistema de accionamiento de servo, la precisión de posicionamiento puede alcanzar dentro de ± 0.005 mm.

Los cambiadores de herramientas automáticos opcionales (ATC) y las sondas de medición de la pieza de trabajo mejoran la automatización.

Aplicaciones típicas

Industria energética: cajas de cambios de turbina eólica y cuchillas de turbina.

Aeroespacial: marcos de aeronaves y componentes del motor.

Fabricación de moho: moldes de inyección grandes y mohos con fundición a muerte.

Transporte ferroviario: bogies y estructuras de cuerpo del vehículo.

Maquinaria pesada: equipos mineros y marcos de prensa hidráulica.

Diferencias de un centro de mecanizado de una sola columna

| Características | Centro de mecanizado de doble columna | Centro de mecanizado de una sola columna |

| Estructura | Tipo de pórtico, soporte de doble columna | Tipo de voladizo, soporte de una sola columna |

| Rigidez | Más alto, adecuado para corte pesado | Más débil, adecuado para piezas de trabajo pequeñas y medianas |

| Rango de mecanizado | Piezas de trabajo extra grandes (longitud y ancho) | Piezas de trabajo de tamaño mediano |

| Costo | Alto (estructura compleja) | Relativamente bajo |

2. Problemas y soluciones comunes para centros de mecanizado de doble columna

- Disminución de la precisión del mecanizado

Posibles causas:

Deformación térmica de la máquina: la operación prolongada hace que el huso, las guías o el tornillo de plomo se calienten, afectando la precisión del posicionamiento.

Desgaste mecánico: desgaste en componentes clave, como el tornillo de la pelota, las guías y los rodamientos, pueden causar reacción o movimiento inestable.

Fundación inestable: la máquina vibra o se asienta, interrumpiendo la nivelidad.

Fuerzas de corte excesivas: los parámetros inadecuados de herramientas o de corte pueden causar vibración o deformación.

Soluciones:

Temperatura de control:

Use el procedimiento de calentamiento de la máquina (ejecute a baja velocidad durante 10-15 minutos).

Instale un sistema de enfriamiento (enfriador de aceite de husillo, termostato de lubricación de guía).

Mantenimiento regular:

Verifique la reacción de la reacción del tornillo de plomo y ajuste o reemplace si es necesario.

Calibre regularmente el nivel de la máquina (usando un nivel de precisión).

Optimizar los parámetros de corte: reduzca la profundidad de corte/velocidad de alimentación para evitar sobrecargar.

- Falla del huso

Problemas comunes:

Sobrecalentamiento del huso: poca lubricación de rodamiento o enfriamiento insuficiente.

Vibración/ruido del husillo: desequilibrio de herramientas, daño al cojinete o falla de equilibrio dinámico del huso.

Falla del husillo: alarma del conductor, falla del motor o mecanismo de sujeción de herramientas atascado.

Soluciones:

Lubricación y enfriamiento:

Verifique el sistema de lubricación de aceite de huso para la función adecuada (volumen de aceite y presión del aire).

Asegure un flujo de refrigerante adecuado (especialmente al mecanizar agujeros profundos).

Equilibrio dinámico:

Balancio dinámico después de la instalación de herramientas (especialmente durante el corte de alta velocidad).

Verifique regularmente la condición del rodamiento del huso y reemplace las piezas desgastadas.

Solución de problemas de problemas eléctricos:

Verifique el código de alarma del controlador, reinicie y reinicie. Las alarmas frecuentes requieren reparación del motor o codificador.

- Guía y desgaste de tornillo

Síntomas:

Las estrías o marcas de herramientas aparecen en la superficie mecanizada.

Ruido inusual o mayor resistencia durante el movimiento de la máquina.

La precisión de posicionamiento no tiene tolerancia (por ejemplo, repetibilidad> 0.02 mm).

Causas y soluciones:

Lubricación insuficiente:

Verifique el circuito automático de aceite de la bomba de lubricación para obtener bloqueo y cambie a aceite de guía de alta viscosidad.

Falla de protección:

Limpie chips del protector de la guía para evitar que las partículas duras rascen la superficie de la guía.

Ajuste de precarga:

Reajuste la precarga del tornillo de la pelota. Aprendiendo el aumento del desgaste, mientras que el subvencionamiento provoca una reacción violenta.

- Deformación o vibración de la mesa de trabajo

Escenarios comunes:

La mesa de trabajo se hunde o vibra al mecanizar piezas de trabajo pesadas (como moldes grandes).

La inseguro de la pieza de trabajo de la pieza de trabajo provoca un cambio.

Soluciones:

Aumentar el apoyo:

Use pies o bloques de soporte auxiliar para distribuir el peso de la pieza de trabajo.

Seleccione un accesorio de alta rigidez (como un accesorio hidráulico).

Medidas de reducción de vibración:

Instale almohadillas antivibraciones (como poliuretano) entre la pieza de trabajo y la mesa de trabajo.

Reduzca la velocidad de alimentación o use el corte de paso.

- Problemas de eliminación de refrigerantes y chips

Síntomas del problema:

Bloqueo de aerosol de refrigerante, lo que resulta en una mala disipación de calor en el área de mecanizado.

Los chips se acumulan, rascando la pieza de trabajo u obstruyendo el movimiento de la guía.

Solución:

Actualización del sistema de filtración:

Use un separador magnético y una combinación de filtro de cinturón de papel para mantener el refrigerante limpio.

Extracción de chips automatizado:

Instale un transportador de chip de tipo de cadena o un transportador de chip en espiral y limpie regularmente el canal de eliminación de chips.

3. Preguntas frecuentes de mecanizado de doble columna Preguntas frecuentes

- P1: ¿Cuáles son los puntos clave para el mantenimiento diario de un centro de mecanizado de doble columna?

A1:

A diario:

Verifique los niveles de lubricante/refrigerante.

Limpie chips para evitar la acumulación que pueda afectar los rieles de guía/tornillo de plomo.

Semanalmente:

Limpie el cono del huso (con un paño no tejido y alcohol).

Verifique la presión del aire (0.5-0.7 MPa).

Mensual:

Lubrique los rieles de guía/tornillo de plomo y retire cualquier grasa vieja.

Verifique la tensión de la correa (si lo hay).

- P2: ¿Cómo determino si los rieles de guía o los tornillos de plomo deben ser reemplazados?

A2: Se requiere reparación o reemplazo en las siguientes situaciones:

Guía de rieles:

Rasguños de superficie o óxido.

Ruido anormal o aumento notable en la resistencia durante el movimiento.

Tornillo de plomo:

Reacción de retroceso> 0.02 mm (marcado con un indicador de marcación).

Se produce el mecanizado de "rayas" o inestabilidad dimensional.

- P3: ¿Qué debo hacer si el brazo del robot se atasca durante un cambio de herramienta?

A3:

Solución de emergencia:

En el modo manual, presione el botón "RESET DE RESECCIÓN DEL CAMBIO DE HERRAMIENTO".

Use una llave llave para empujar suavemente el manipulador (evite la operación contundente).

Solución fundamental:

Verifique el pasador de tracción del soporte de herramientas para el desgaste.

Ajuste la posición de cambio de herramienta ATC (se requiere modificación del parámetro PLC).

- P4: ¿Cómo resuelvo la alarma de "Servo Sobrecarga" en el sistema CNC?

A4:

Pasos de solución de problemas:

Verifique la fuerza de corte excesiva (reduzca la velocidad de alimentación).

Confirme que el ventilador de enfriamiento del motor funcione correctamente.

Inspección en profundidad:

Mida la resistencia al aislamiento del motor (use un multímetro para verificar si hay cortocircuitos).

Compruebe si el acoplamiento debe volver a ser ajustado.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语