¡No dude en contactarnos cuando nos necesite!

¿Cuál es la función del giro y fresado de CNC horizontal?

2025.09.04

2025.09.04

Noticias de la industria

Noticias de la industria

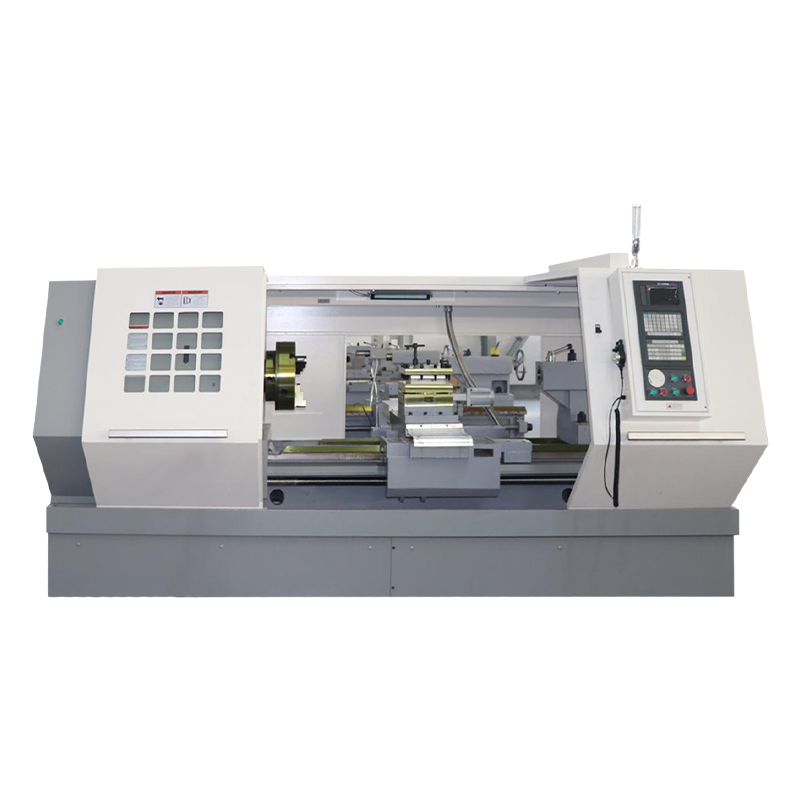

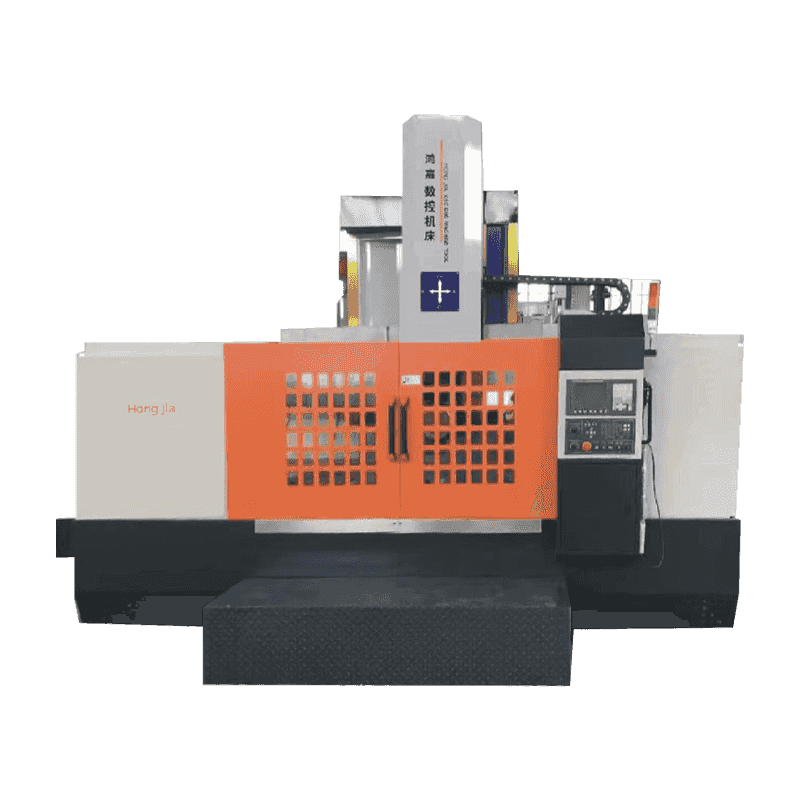

A Centro horizontal de molienda de giro CNC es una máquina herramienta CNC de alta precisión que integra giro, fresado y perforación. Su función central es procesar de manera eficiente e integral piezas complejas, lo que lo hace particularmente adecuado para la fabricación de componentes industriales de alta precisión y alta precisión.

1. Funciones de giro y fresado de CNC horizontal

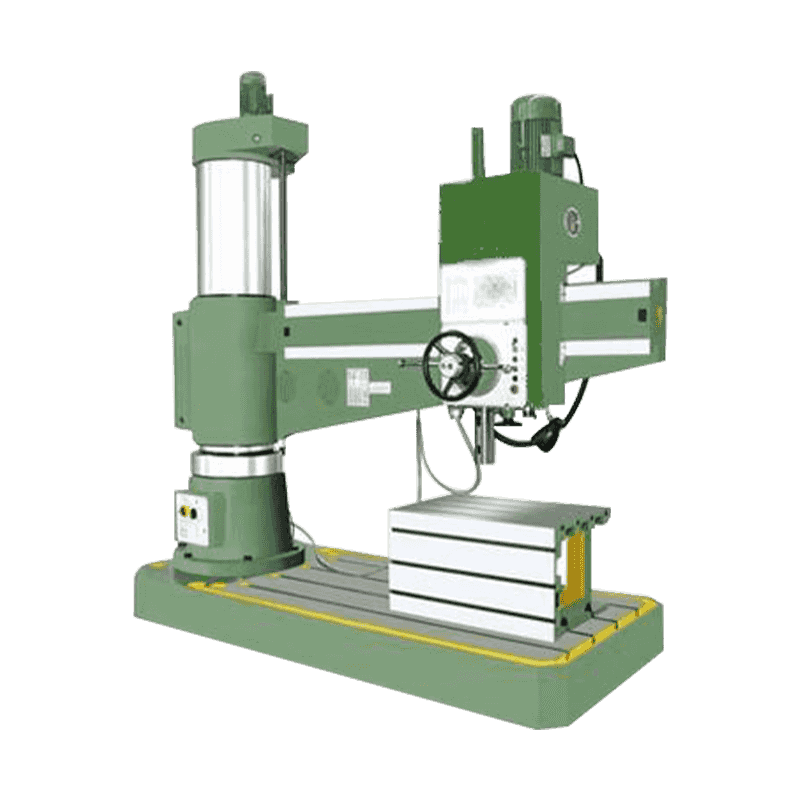

Procesamiento complejo y pasos de proceso reducido

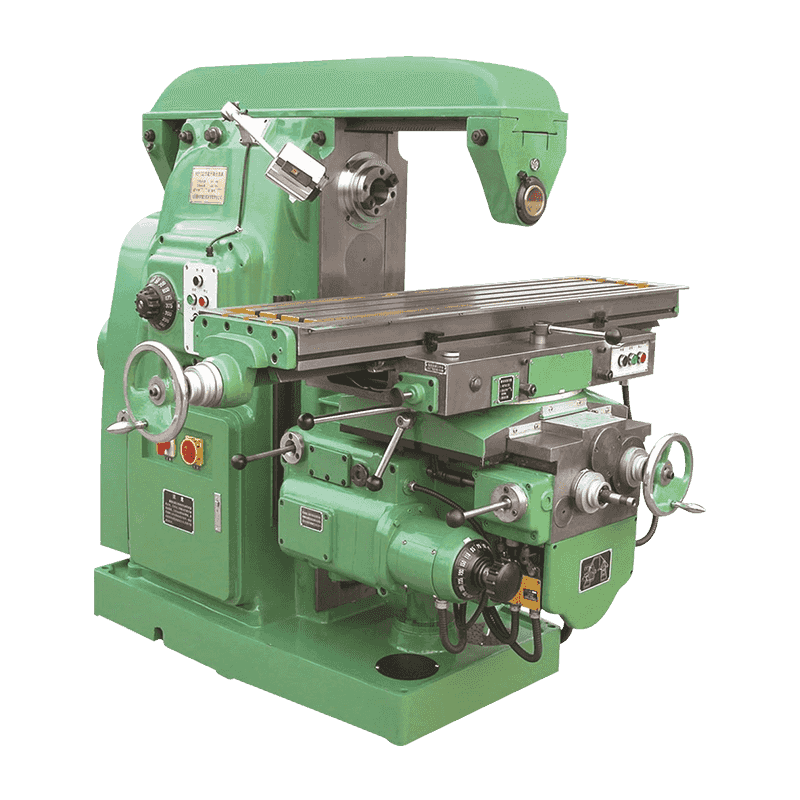

Integración de giro y fresado: las operaciones de giro y fresado se realizan en una sola máquina, eliminando la necesidad de cambios de equipos múltiples y acortamiento de ciclos de producción.

Aplicaciones típicas: piezas que requieren mecanizado multifacético, como rotores de motor aeroespacial, cuerpos de válvulas hidráulicas y carcasas de turbinas automotrices.

Alta precisión y estabilidad

Ventajas de la estructura horizontal: la pieza de trabajo se coloca horizontalmente, asegurando la gravedad distribuida uniformemente y reduciendo la vibración. La precisión del mecanizado puede alcanzar IT5-IT6 (aspereza RA 0.8 μm o menos).

Control del sistema CNC: la programación de código G logra la precisión a nivel de micrones con un error de repetibilidad de ≤0.005 mm.

Producción de alto volumen y eficiente

Integración de automatización: se puede combinar con un robot o tolva de material para lograr la producción no tripulada las 24 horas, los 7 días de la semana, aumentando la eficiencia en más del 50% en comparación con las máquinas herramientas tradicionales.

Diseño de múltiples husillos: algunos modelos están equipados con husillos duales o un subpinte, lo que permite el mecanizado simultáneo de los lados delanteros y traseros de las piezas de trabajo.

Capacidades complejas de procesamiento de piezas

Enlace de múltiples eje: estándar con 4 ejes (x/y/z/b) y opcional con 5 ejes (incluido un eje C), lo que permite el mecanizado de geometrías complejas como impulsores y engranajes biselados en espiral.

Ideabilidad para piezas de trabajo grandes: el diseño horizontal evita el efecto en voladizo de las máquinas herramientas verticales y es adecuado para ejes largos (como ejes ferroviarios) o piezas pesadas.

2. Precauciones para usar máquinas horizontales de giro y fresado de CNC

Inspección del equipo

Condición de la máquina: antes de comenzar la máquina, verifique el sistema de lubricación (aceite de guía, aceite de huso), presión de aire (0.4-0.6 MPa) y nivel de refrigerante para garantizar que sean normales.

Herramientas y accesorios: asegúrese de que la herramienta esté instalada de forma segura y libre de daños; La fuerza de sujeción es moderada para evitar la deformación o aflojamiento de la pieza de trabajo.

Verificación del programa: antes de la primera operación de mecanizado, realice una ejecución en seco para verificar que el código G sea correcto y para evitar la colisión de herramientas o el sobrevalado.

Agua de la pieza de trabajo

Piezas de trabajo de forma larga: use un contraproducción o un descanso estable para obtener soporte para evitar la flexión y la deformación durante el mecanizado.

Piezas pesadas: asegúrese de que la mesa de trabajo esté cargada uniformemente para evitar la carga desigual que podría causar el desgaste de la vía guía.

Piezas de precisión: use un indicador de dial para calibrar la superficie de referencia de la pieza de trabajo para garantizar la concentricidad ≤ 0.01 mm.

Precauciones durante el mecanizado

Optimización de parámetros de corte

Seleccione la velocidad/alimentación racionalmente:

Herramientas de carburo: use alta velocidad (por ejemplo, 3000-8000 rpm) y alimento moderado.

Para un corte pesado: reduzca la velocidad y aumente la profundidad de corte para evitar el astillado de herramientas.

Para materiales difíciles de mecanizar (por ejemplo, aleaciones de titanio y acero inoxidable):

Use refrigerante de alta presión (por encima de 20 MPa) para reducir las temperaturas de corte.

Evite el corte continuo prolongado para evitar la deformación térmica.

Eliminación de chips y enfriamiento

Gestión de chips: retire regularmente los chips para evitar la acumulación que pueda afectar la precisión del mecanizado o los rieles de la guía de daños.

Mantenimiento del refrigerante:

Use fluido de corte resistente a la óxido con una concentración de 5%-10%.

Filtre o reemplace el refrigerante mensualmente para evitar el crecimiento bacteriano y la obstrucción.

Seguridad múltiple

Para el mecanizado de 5 ejes:

Verifique los límites de viaje de los ejes rotativos (ejes b/c) para evitar la interferencia.

Pre-simular la ruta de la herramienta utilizando el software de simulación (por ejemplo, Vericut). Proceso de cambio de herramientas: asegúrese de que la revista de la herramienta esté alineada con el huso para evitar la colisión durante el cambio de herramienta.

Solución de problemas común

| Síntoma | Causa posible | Solución |

| Sobrecalentamiento | Lubricación insuficiente o daño de rodamiento | Detenga la máquina, verifique el circuito de aceite y reemplace los cojinetes |

| Dimensión de procesamiento fuera de tolerancia | Desgaste de la herramienta o reacción excesiva de tornillo | Reemplace la herramienta y ajuste la compensación de tono |

| Falla de cambio de herramienta | Posicionamiento de la revista de herramientas inexacta o presión de aire insuficiente | Recalibrar la revista de herramientas y verificar el circuito de aire |

| Fuga de refrigerante | Tubería agrietada o sello deteriorado | Reemplace la tubería o el sello |

3. Especificaciones operativas

- Protección del operador

Guantes: los guantes están prohibidos. El cabello largo debe atarse para evitar enredos en piezas giratorias.

Parada de emergencia: familiarícese con la ubicación del botón de parada de emergencia y presione inmediatamente en caso de emergencia.

- Entorno de procesamiento

Limpieza del piso: evite manchas de aceite y archivos de metal que podrían causar resbalones.

Prevención de incendios: se debe proporcionar un extintor de incendios al procesar materiales inflamables (como aleaciones de magnesio).

- Gestión de programas

Copia de seguridad de datos: los programas de procesamiento y los parámetros deben guardar regularmente para evitar pérdidas debido a fallas del sistema.

Control de acceso: no se prohíbe a los no profesionales modificar los parámetros del sistema CNC.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语