¡No dude en contactarnos cuando nos necesite!

¿Qué es un centro de giro horizontal?

2025.09.11

2025.09.11

Noticias de la industria

Noticias de la industria

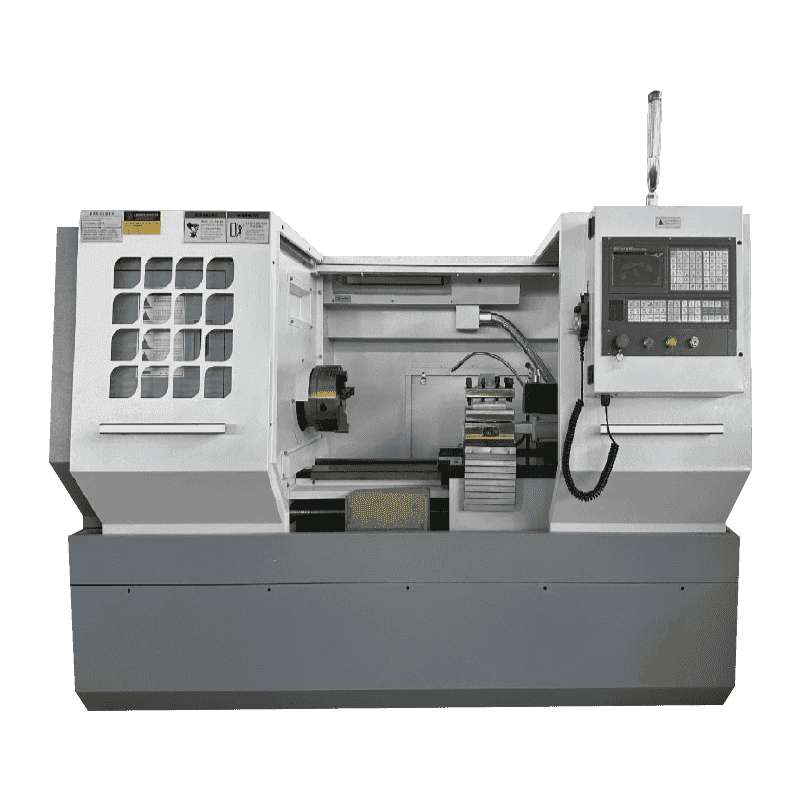

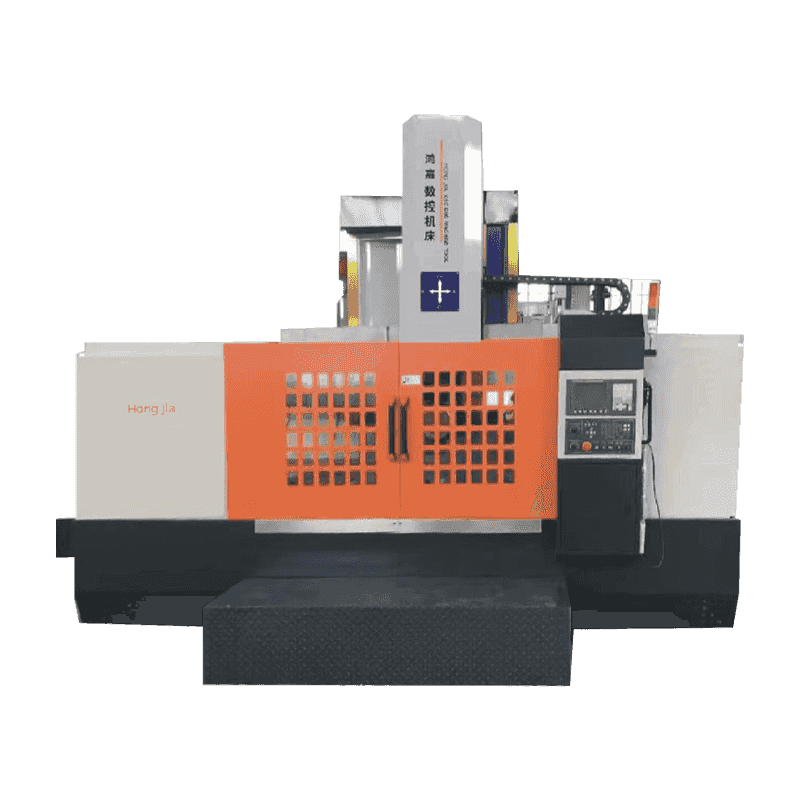

Centros de giro horizontales Excelente en las operaciones de giro tradicionales y también integre múltiples funciones de mecanizado, que incluyen perforación, aburrido, fresado y tapping. Una sola máquina puede realizar múltiples operaciones, reduciendo significativamente las transferencias de la pieza de trabajo y mejorando la eficiencia de producción. Los centros de giro horizontales experimentan un tratamiento térmico riguroso para garantizar que mantengan la estabilidad y la precisión incluso bajo mecanizado de servicio pesado a largo plazo, proporcionando a los usuarios una mayor confiabilidad y una vida útil más larga. Los centros de giro horizontales se utilizan ampliamente en aeroespacial, automotriz, fabricación de moho, maquinaria de precisión y otros campos.

1. Características de un centro de giro horizontal

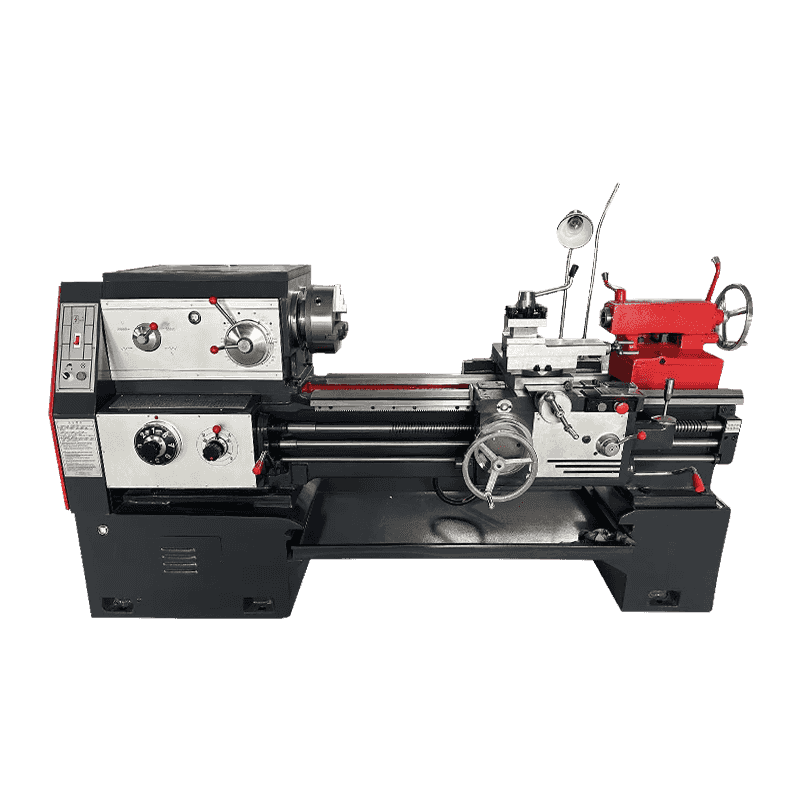

Estructura horizontal: el huso está dispuesto horizontalmente (la pieza de trabajo gira horizontalmente), en contraste con los centros de giro verticales (donde el huso es vertical). Este diseño es más adecuado para mecanizar ejes largos y piezas de trabajo pesadas, evitando la deformación causada por la gravedad.

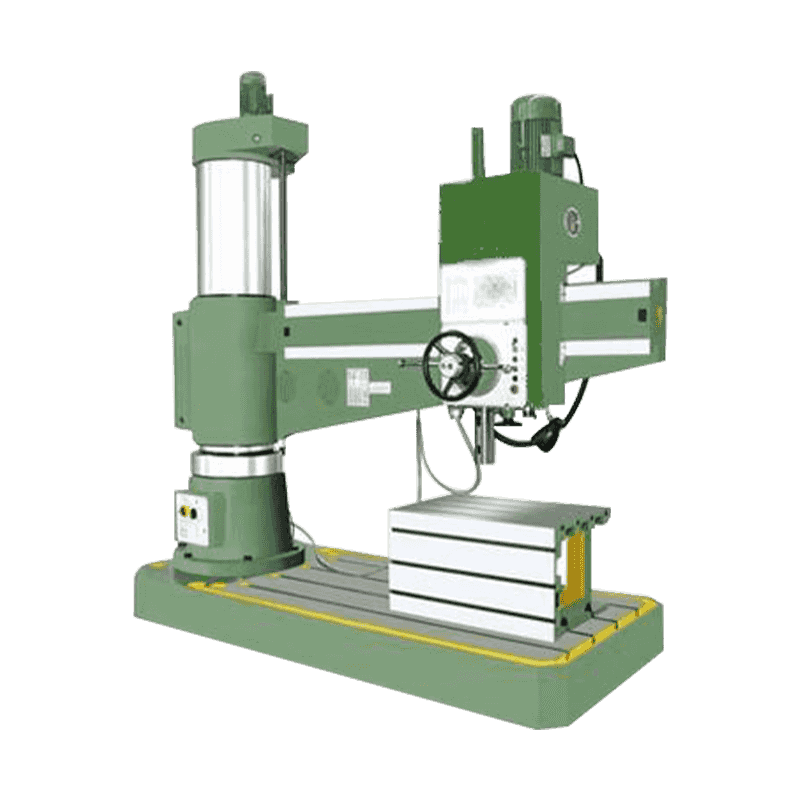

Capacidades de procesamiento múltiple: integra giro, fresado, perforación, tapping y otras funciones, y utiliza enlaces de eje múltiple y herramientas en vivo para completar múltiples operaciones de mecanizado en una sola pinza.

Estructura de alta rigidez: utilizando guías de gran tamaño y fundiciones de alta calidad, es adecuado para mecanizado de alto volumen.

Control de múltiples eje: la configuración típica es los ejes X y Z del eje y del eje C (fresado) (indexación del huso), con algunos modelos también equipados con un eje B (inclinación del cortador de fresado).

Herramientas en vivo: el huso se puede equipar con herramientas giratorias (como cortadores de fresadoras), habilitando el mecanizado lateral o final sin sujeción secundaria.

Sistema de cambio automático de herramientas: equipado con una revista de herramientas (tipo de disco o cadena), admite el rápido cambio de docenas de herramientas. Compatible con piezas de trabajo de gran diámetro: eliminando las limitaciones de una estructura de pórtico vertical, esta máquina es adecuada para mecanizar bridas y discos grandes.

Errores de sujeción reducidos: mecanizado completo con una sola operación de posicionamiento, logrando la precisión de IT5 (μm de nivel).

Eficiencia mejorada: ahorrar más del 50% del tiempo de mecanizado en comparación con el procesamiento tradicional de torno y fresado.

Integración de procesos complejos: son posibles operaciones como la fresación de roscas y la perforación excéntrica, difíciles de realizar en los tornos tradicionales.

2. Aplicaciones típicas

Aeroespacial: giro de alta precisión y fresado de rotores de motor y discos de turbina.

Equipo de energía: carcasas de la bomba principal de energía nuclear y componentes del eje de turbina de vapor.

Automotriz: mecanizado integrado de ejes de salida de transmisión y tambores de freno.

Fabricación de moho: giro de precisión y fresado de superficie de grandes núcleos de molde de inyección.

3. fallas comunes de centros de giro horizontales

(1) vibración anormal/calentamiento del huso

Causas: desgaste del rodamiento (común en los rodamientos de contacto angular), falla del balance dinámico del eje principal, lubricación insuficiente (grasa seca o ruta de aceite bloqueado), tensión desigual de la correa.

Rendimiento: las trazas de vibración aparecen en la superficie procesada, y el aumento de la temperatura del huso supera los 60 ℃.

Tratamiento: use un indicador de dial para detectar el agitación radial del eje principal (valor estándar ≤0.005 mm); Use el método de diferencia de temperatura para instalar los rodamientos (calor a 80-100 ℃); Verifique la presión del sistema de lubricación de aire-aire (generalmente 0.2-0.5MPA).

(2) El riel guía se usa o se arrastra

Razón: La falla del sello de la cubierta protectora conduce a la intrusión de chips, una lubricación deficiente y una fuerza excesiva previa al tolde del riel guía.

Rendimiento: el eje en movimiento temblora, la precisión de posicionamiento es demasiado pobre (como el error de posicionamiento repetido del eje x> 0.01 mm).

Tratamiento: aplique aceite de riel de guía especial después de limpiar el riel guía; Ajuste el espacio de inserción (0.02 mm es mejor si el medidor de freeler no detecta la entrada).

(3) Alarma del conductor del servo

Causas: sobrecarga del motor, interferencia del cable del codificador, anormalidad del módulo de fuente de alimentación.

Pasos de procesamiento: verifique la resistencia del aislamiento del motor (> 1MΩ); Reemplace el cable del codificador de par torcido blindado (la impedancia debe coincidir); Mida el equilibrio de los voltajes de entrada trifásicos (desviación <5%).

(4) No cambiar las herramientas en la revista de herramientas

Falla típica:

Cuchillo atascado del robot: el mango se usa tirando de las uñas (el área de contacto de la superficie cónica es inferior al 80% y necesita ser reemplazada);

Los números de herramientas están confundidos: el codificador de manga de herramientas está contaminado o el interruptor de conteo no es válido.

Plan de emergencia: restablezca el origen de la revista de herramientas en modo manual (consulte el manual de mantenimiento de la máquina herramienta).

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语