¡No dude en contactarnos cuando nos necesite!

Precauciones de operación para el centro de mecanizado de doble columna.

2025.10.24

2025.10.24

Noticias de la industria

Noticias de la industria

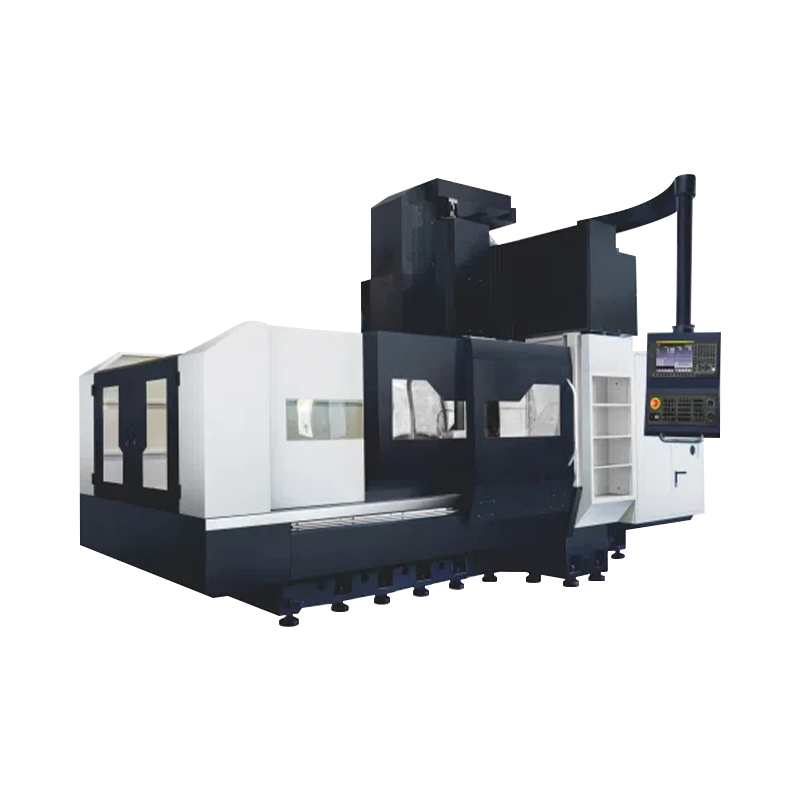

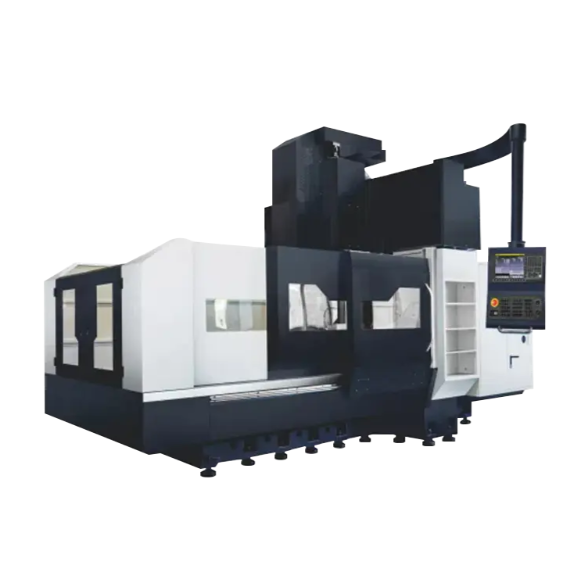

El centro de mecanizado de doble columna (también conocido como centro de mecanizado de pórtico) es una máquina herramienta de alta precisión y alta eficiencia que se utiliza a menudo para procesar piezas de trabajo grandes y pesadas y realizar procesamiento de compuestos multifacéticos. Su complejidad operativa y riesgos de seguridad son mucho mayores que los de los centros de mecanizado verticales ordinarios. Comprender las precauciones operativas clave del centro de mecanizado de doble columna puede mantener el funcionamiento estable del centro de mecanizado de doble columna.

Content

1. Procedimientos operativos de seguridad (máxima prioridad)

Protección personal:

Está estrictamente prohibido usar guantes: al operar máquinas herramienta, cargar y descargar herramientas o tocar piezas de trabajo, está estrictamente prohibido usar guantes para evitar quedar atrapado en piezas giratorias.

Use gafas protectoras: durante el procesamiento se producirán virutas voladoras a alta velocidad, por lo que se deben usar gafas protectoras.

Vestimenta estándar: use ropa de trabajo ajustada, ate el cabello largo en una gorra de trabajo y evite que la ropa o el cabello se enreden en las piezas móviles.

Seguridad de piezas y accesorios:

Sujeción fiable: la pieza de trabajo debe sujetarse firmemente al banco de trabajo o al dispositivo. Para piezas de trabajo grandes, asegúrese de un soporte estable, suficiente fuerza de sujeción y una distribución uniforme para evitar que se aflojen o se muevan durante el procesamiento.

Verifique si hay interferencias: en simulación de programa o modo manual, ejecute el programa a baja velocidad y verifique si existe algún riesgo de interferencia entre el pórtico, el cabezal del husillo, la herramienta y la pieza de trabajo, el dispositivo y el banco de trabajo. La estructura de doble columna tiene un gran espacio y el riesgo de interferencias está más oculto.

Seguridad en la operación del equipo:

Protección de acceso: La puerta protectora debe estar cerrada durante el procesamiento. Está estrictamente prohibido extender cualquier parte del cuerpo hacia el área de procesamiento cuando la máquina herramienta está en funcionamiento.

Familiarícese con las paradas de emergencia: antes de arrancar la máquina, confirme la ubicación de todos los botones de parada de emergencia (generalmente cerca del panel de operación, columnas y piezas móviles) para asegurarse de que se puedan presionar inmediatamente en caso de emergencia.

Seguridad de elevación: cuando se utilizan grúas y otros equipos de elevación para cargar y descargar piezas de trabajo grandes, se deben seguir las normas de seguridad de elevación y está estrictamente prohibido que las personas se paren debajo de las piezas de trabajo.

2. Preparación e inspección antes del procesamiento.

Encender y calentar

Después del arranque diario, se debe dejar que la máquina herramienta se caliente y funcione en seco. Deje que el husillo, cada tornillo del eje y el riel guía funcionen a baja velocidad durante 10 a 20 minutos sin carga, para que las temperaturas de los cojinetes y el aceite lubricante aumenten de manera uniforme y eliminen el impacto de la deformación térmica en la precisión. Esto es fundamental para máquinas grandes de dos columnas.

Ajuste preciso del sistema de coordenadas de la pieza de trabajo.

Utilice el buscador de bordes, el ajustador del eje Z y otras herramientas para medir e ingresar con precisión el sistema de coordenadas de la pieza de trabajo. Dado que el banco de trabajo y la pieza de trabajo pueden ser muy grandes, es necesario asegurarse de que el origen del sistema de coordenadas sea exactamente el mismo que el establecido en el programa.

Sugerencia: Realice un "corte de prueba" en posiciones importantes de la pieza de trabajo para verificar el sistema de coordenadas.

Gestión de herramientas y almacén de herramientas.

Medición precisa: utilice un ajustador de herramientas para medir con precisión el valor de compensación de longitud y radio de cada herramienta e introdúzcalo correctamente en la tabla de compensación de herramientas.

Lista de verificación: siga estrictamente la lista de herramientas del programa de mecanizado, cargue las herramientas en el almacén de herramientas en secuencia y verifique los números de herramientas para evitar errores de llamada.

Verifique el estado de la herramienta: antes de instalar la herramienta, verifique si está desgastada o desconchada y si la sujeción es firme.

3. Seguimiento y optimización durante el procesamiento

Corte de prueba y seguimiento de la primera pieza.

Operación de un solo segmento: al procesar la primera pieza, utilice el modo "un solo segmento" para ejecutar el programa segmento por segmento y observar si el movimiento y corte de cada herramienta son normales.

Ajuste los parámetros de corte: según la forma de la viruta, el sonido y la carga de la máquina herramienta, ajuste la velocidad del husillo y la velocidad de avance dentro de un rango seguro para encontrar los parámetros óptimos. Aunque la máquina herramienta de dos columnas tiene buena rigidez, también debe evitar un desgaste severo o astillado de la herramienta debido a parámetros inadecuados.

Ajuste de altura de seguridad: asegúrese de que la altura de seguridad para movimientos rápidos en el programa esté establecida de manera razonable para abarcar los puntos más altos de todos los accesorios y piezas de trabajo.

Eliminación de virutas y enfriamiento

Mantenga suficiente líquido de corte y la dirección de la boquilla correcta para garantizar un enfriamiento y una eliminación de viruta efectivos.

Limpie rápidamente las virutas acumuladas en la pieza de trabajo y el banco de trabajo para evitar que el corte secundario de virutas dañe la superficie de la pieza de trabajo o interfiera con el movimiento de la máquina herramienta.

4. Postprocesamiento y mantenimiento diario

Operación después de la finalización

Después de ejecutar el programa, mueva el husillo a una posición segura y luego deténgalo.

Antes de retirar la pieza de trabajo, limpie el banco de trabajo y la superficie de referencia de la pieza de trabajo.

Mida las dimensiones clave y confirme que estén calificadas antes de retirar la pieza de trabajo.

Mantenimiento rutinario y programado.

Limpie las virutas y el refrigerante desde el interior y el exterior de la máquina herramienta.

Compruebe si la presión de la fuente de aire y del sistema hidráulico es normal.

Compruebe si el riel guía y el tornillo están bien lubricados.

Según los requisitos del fabricante, reemplace periódicamente el refrigerante del husillo, el aceite lubricante del tornillo guía, el aceite hidráulico, etc.

Verifique y ajuste la holgura y la precisión de los componentes de la transmisión (como tornillos y rieles guía).

Realizar detección y ajuste de precisión horizontal de la máquina herramienta.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语