Bienvenido a Hongjia

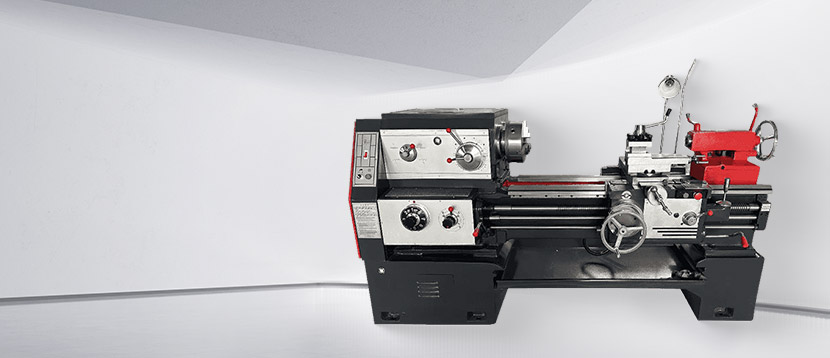

Ningbo Hongjia CNC Technology Co., Ltd. comenzó en 2006 y se estableció en 2018. Está ubicada en el Nuevo Distrito de Qianwan, Ciudad de Ningbo, en la Provincia de Zhejiang, en el ala sur de la Zona Económica del Delta del Río Yangtsé de China. Es una empresa especializada en la investigación, desarrollo, producción y ventas de equipos de corte de metal CNC. Con una fuerte capacidad técnica y una rica experiencia en la industria, Hongjia CNC se compromete a ofrecer a los clientes soluciones avanzadas de CNC para satisfacer las necesidades de clientes de diferentes industrias.

-

0+ años

Experiencia en la industria

-

0

Producción anual

-

0+

Clientes

-

Personalización

Personalizar la configuración según los requisitos del producto del cliente.

-

Requisito del cliente

Tomar los requisitos del producto del cliente como criterio de aceptación para garantizar que los clientes no se preocupen por comprar máquinas.

-

Rendimiento de alto costo

Rendimiento de alto costo, ahorro de costos para los clientes.

-

Tecnología profesional

La tecnología profesional puede resolver el problema de los puntos débiles de los clientes, para que los clientes puedan preocuparse y estar tranquilos.

-

Personalización

Personalización -

Requisito del cliente

Requisito del cliente -

Rendimiento de alto costo

Rendimiento de alto costo -

Tecnología profesional

Tecnología profesional

-

15-01-2026+ Ver más

Si trabaja en la industria manufacturera, especialmente en el campo del mecanizado de piezas de precisión, seguramente habrá encontrado o al menos oído hablar de los tornos CNC de bancada inclinada de torreta. Este equipo es muy popular en el mercado del torno moderno, especialmente cuando se imponen altas exigencias en cuanto a eficiencia y precisión de producción. Entonces, ¿qué es un torno CNC de bancada inclinada de torreta? ¿Por qué es tan importante? ¿Cómo debemos utilizarlo y qué precauciones debemos tomar? 1. ¿Qué es un Torno CNC de cama inclinada con torreta ? En pocas palabras, un torno CNC de bancada inclinada de torreta es un torno que combina tecnología CNC y un cambiador de herramientas de torreta. La mayor diferencia con los tornos tradicionales es que su bancada no es horizontal, sino inclinada (generalmente en un ángulo de unos 30 grados), de ahí el nombre de "cama inclinada". Además, está equipado con un cambiador de herramientas de torreta que puede almacenar múltiples herramientas diferentes y cambiar automáticamente entre ellas según las necesidades de procesamiento. Esto hace que el equipo sea más eficiente y preciso al procesar piezas complejas. Características principales: Diseño de lecho inclinado: El diseño de lecho inclinado proporciona mejores capacidades de eliminación de virutas, evitando que la acumulación de virutas afecte el proceso de mecanizado. Cambiador de herramientas de torreta: se pueden cargar varias herramientas a la vez y cambiarlas automáticamente a través del sistema CNC, lo que reduce la intervención manual y mejora la eficiencia del procesamiento. 2. ¿Por qué es el Torno CNC de cama inclinada con torreta tan importante? Para muchas industrias manufactureras modernas, la precisión del mecanizado y la eficiencia de la producción son clave para la competitividad. Los tornos tradicionales suelen requerir cambios manuales frecuentes de herramientas, lo que resulta engorroso y requiere mucho tiempo. El torno CNC de bancada inclinada de torreta, a través de su sistema automatizado de cambio de herramientas, no solo reduce los errores causados por la operación manual sino que también ahorra mucho tiempo de producción. Más importante aún, su diseño de lecho inclinado ayuda a eliminar mejor las virutas, lo que garantiza que la precisión del mecanizado no se vea afectada por la acumulación de virutas. Esto es especialmente importante para las empresas que necesitan procesar piezas complejas y de alta precisión. Por ejemplo, en la industria de fabricación de piezas de automóviles o aeroespacial, los requisitos de precisión de las piezas son muy altos, y un torno CNC de bancada inclinada de torreta eficiente puede ayudar a las empresas a mejorar la eficiencia de la producción y la calidad del producto. 3. ¿Cuándo utilizar un torno CNC de bancada inclinada de torreta? Este torno es adecuado para entornos de mecanizado de alta precisión y alta eficiencia, y funciona excepcionalmente bien, especialmente cuando se mecanizan piezas complejas y de tamaño fino. Las aplicaciones comunes incluyen: Industria del automóvil: Producción de piezas de motor, piezas de carrocería, etc. Aeroespacial: Se utiliza en la producción de componentes críticos para naves espaciales y aeronaves. Dispositivos médicos: Fabricación de componentes de precisión para equipos médicos. Fabricación de herramientas: Mecanizado de moldes o accesorios complejos. En resumen, cualquier industria que requiera un mecanizado eficiente y preciso, especialmente en escenarios de producción en masa, utilizará tornos CNC de torre inclinada. 4. ¿A qué se debe prestar atención durante el uso? Cuando se utiliza un torno CNC de bancada inclinada de torreta, varios puntos requieren atención especial: Mantenimiento e inspección regulares: aunque los tornos CNC de bancada inclinada de torreta están diseñados para ser muy robustos, el mantenimiento y la inspección regulares son cruciales, especialmente en lo que respecta al desgaste de las herramientas, el sistema de lubricación y la precisión del sistema CNC. Las inspecciones periódicas pueden prolongar la vida útil del equipo y evitar fallas repentinas. Selección y configuración de herramientas: si bien el almacén de herramientas de la torreta puede acomodar múltiples herramientas, la selección y configuración de las herramientas son críticas. La configuración correcta de la herramienta y los parámetros de corte garantizan la eficiencia del mecanizado y la precisión de la pieza de trabajo, lo que reduce la tasa de desechos. Capacitación del operador: Operar un torno CNC no es simplemente una cuestión de presionar botones; involucra programación, manejo de herramientas y operación de equipos, entre otras cosas. Garantizar que los operadores reciban capacitación profesional y estén familiarizados con el uso de la máquina y la resolución de problemas comunes puede mejorar la eficiencia de la producción y reducir los errores. Control ambiental: El entorno de trabajo del torno CNC también afecta su precisión y estabilidad. Mantener un taller limpio con niveles adecuados de temperatura y humedad contribuye al funcionamiento estable a largo plazo del equipo.

-

08-01-2026+ Ver más

En la industria manufacturera, la Torno CNC de cama inclinada con torreta , como equipo de procesamiento de alta precisión y alta eficiencia, se ha convertido en una herramienta importante en las líneas de producción de muchas empresas. A través del control automatizado, logra un mecanizado de alta precisión de piezas complejas, especialmente en la producción en masa, mejorando efectivamente la eficiencia de la producción y reduciendo los costos laborales. Al elegir un torno CNC de bancada inclinada de torreta adecuado, se deben considerar varios factores clave. 1. Requisitos de procesamiento y tipo de producción Al elegir un Torno CNC de cama inclinada con torreta , es esencial aclarar primero los requisitos de procesamiento. Diferentes tipos de tornos son adecuados para diferentes tareas de procesamiento. Por ejemplo, si se requiere mecanizado de alta precisión de ejes o piezas de formas complejas, es particularmente importante elegir una máquina herramienta que admita el mecanizado de alta precisión. Para la producción en masa, es fundamental garantizar el nivel de automatización y la velocidad de producción del torno. Debido a su versatilidad, el torno CNC de bancada inclinada de torreta se utiliza a menudo en la producción en masa y en el mecanizado de piezas complejas. 2. Sistema de herramientas El sistema de herramientas del torno CNC de bancada inclinada de torreta es crucial para mejorar la eficiencia y precisión del procesamiento. El diseño del almacén de herramientas tipo torreta puede acomodar múltiples herramientas, lo que permite cambios automáticos de herramientas. Este diseño no sólo mejora la eficiencia de la producción sino que también reduce la necesidad de intervención humana. Al elegir un torno, se debe considerar la velocidad de cambio de herramienta, la cantidad de herramientas y la compatibilidad de los tipos de herramientas. Las máquinas herramienta con sistemas rápidos de cambio de herramientas y múltiples posiciones de herramientas pueden mejorar significativamente la eficiencia del procesamiento y acortar los ciclos de producción. 3. Precisión y estabilidad La precisión del procesamiento es un elemento central al elegir un torno CNC de bancada inclinada de torreta. La precisión del torno determina directamente la calidad y conformidad de las piezas mecanizadas. El diseño de lecho inclinado ayuda a mejorar la estabilidad del procesamiento, reduce las colisiones entre la herramienta y la pieza de trabajo y, por lo tanto, garantiza la estabilidad de la precisión. Además, la rigidez estructural y el sistema de amortiguación de vibraciones del torno también son factores clave que afectan la precisión. Al elegir un torno, es necesario asegurarse de que tenga alta rigidez, excelente estabilidad y un sistema CNC preciso. 4. Sistema de Automatización y Control El nivel de automatización del torno CNC de bancada inclinada de torreta es cada vez más importante en la fabricación moderna. La automatización no sólo reduce la intensidad de la mano de obra sino que también mejora significativamente la eficiencia de la producción y reduce los errores humanos. Al seleccionar un torno, se debe prestar especial atención al sistema CNC, incluida su eficiencia en las funciones de programación y control, y su soporte para varios modos de mecanizado. Los tornos de alta gama suelen estar equipados con sistemas de control con pantalla táctil, que presentan interfaces de usuario intuitivas y fáciles de usar, y admiten programas CNC complejos para completar automáticamente diversas tareas de mecanizado. Además, el hecho de que el sistema de automatización del torno admita el monitoreo en línea y el diagnóstico en tiempo real afecta directamente la estabilidad de la producción y la eficiencia del mantenimiento. 5. Costos de Producción y Presupuesto de Inversión Al elegir un suitable turret slant-bed CNC lathe, production costs and investment budget are crucial factors. High-precision, highly automated equipment is usually more expensive, so it's necessary to choose wisely based on production needs. With a limited budget, you can choose a smaller lathe suitable for your production scale, rather than opting for overly high-end equipment. Consideration should also be given to maintenance costs, consumable costs, and operator training costs. Long-term stability and ease of maintenance are important factors affecting subsequent costs. 6. Servicio Postventa y Soporte Técnico Un servicio posventa de alta calidad es esencial para garantizar el funcionamiento estable a largo plazo de un torno CNC de bancada inclinada de torreta. Al hacer una selección, no sólo debe considerar el rendimiento del equipo en sí, sino también comprender los servicios posventa brindados por el fabricante. El soporte técnico oportuno, los servicios de reparación, la capacitación de operadores y el suministro de repuestos son cruciales para el uso y mantenimiento a largo plazo del equipo. Especialmente cuando ocurren fallas en el equipo, la respuesta y las soluciones oportunas afectarán directamente la eficiencia de la producción. 7. Requisitos ambientales y de espacio Los tornos CNC de torre inclinada suelen requerir mucho espacio y un entorno de trabajo estable. Por lo tanto, el tamaño, la huella y la idoneidad del espacio de trabajo son factores importantes a considerar. El ambiente de trabajo debe tener buena ventilación e instalaciones de enfriamiento para evitar que las altas temperaturas o la humedad afecten la precisión y la vida útil del equipo. El control de vibración y los niveles de ruido del torno también deben cumplir con los estándares industriales para garantizar un ambiente de taller cómodo y seguro. Tabla: Consideraciones clave para seleccionar un torno CNC de bancada inclinada y torreta Consideración Descripción del impacto Requisitos de procesamiento y tipo de producción Determine la precisión de mecanizado y la eficiencia de producción requeridas y seleccione el modelo de máquina adecuado. Sistema de herramientas Admite posiciones de múltiples herramientas y cambios rápidos de herramientas, lo que ayuda a mejorar la eficiencia de la producción. Precisión y estabilidad El diseño de alta precisión, la rigidez estructural y los sistemas de amortiguación de vibraciones garantizan la calidad y precisión del mecanizado. Sistema de automatización y control Sistema CNC eficiente, admite múltiples modos de mecanizado y reduce la intervención humana. Costo de producción y presupuesto de inversión Seleccione la máquina adecuada según la escala de producción y considere los costos operativos a largo plazo. Servicio posventa y soporte técnico Brindar soporte técnico, servicios de mantenimiento y suministro de repuestos, asegurando el funcionamiento estable a largo plazo del equipo. Requisitos de espacio y ambientales Asegúrese de que la máquina se ajuste al espacio de trabajo, con instalaciones ambientales adecuadas para reducir el riesgo de fallas. Elegir un torno CNC de torre inclinada adecuado es crucial para mejorar la eficiencia de la producción empresarial y garantizar la precisión de las piezas mecanizadas. Al analizar racionalmente las necesidades de procesamiento, el rendimiento del torno, el nivel de automatización y los costos de producción, podrá seleccionar el equipo que mejor se adapte a sus necesidades. Un torno adecuado no sólo puede mejorar la eficiencia de la producción sino también ahorrar costos y mejorar la competitividad en el mercado.

-

01-01-2026+ Ver más

Con el desarrollo continuo de la industria manufacturera, los tornos CNC de bancada inclinada de torreta, con su buena rigidez, eliminación suave de viruta y alto grado de automatización, se utilizan ampliamente en piezas de automóviles, hardware, equipos médicos y otros campos. Sin embargo, durante el funcionamiento a largo plazo, el mantenimiento y el uso inadecuados pueden provocar fácilmente diversas fallas, lo que afecta la precisión del mecanizado y la eficiencia de la producción. Este artículo le ayudará a comprender las fallas comunes de los tornos CNC de bancada inclinada de torreta y le brindará medidas preventivas efectivas. 1. Fallas comunes del sistema de torreta La torreta es uno de los componentes centrales del Torno CNC de cama inclinada con torreta . Los problemas comunes incluyen indexación inexacta, interferencias de indexación o disminución de la repetibilidad. Razones principales: Presión inestable del sistema hidráulico o servo Desgaste del disco de engranaje interno y pasador de posicionamiento de la torreta. Instalación inadecuada de herramientas, sobrecarga o interferencia Medidas Preventivas: Comprobar periódicamente los parámetros de limpieza y presión del aceite hidráulico. Instale herramientas de acuerdo con los estándares del fabricante para evitar sobrecargas. Verifique periódicamente la repetibilidad de la indexación de la torreta y ajústela a tiempo si se encuentran desviaciones. 2. Fallas del sistema del husillo Las anomalías del husillo son un problema relativamente grave en los tornos CNC de bancada inclinada de torreta, que se manifiesta como sobrecalentamiento del husillo, ruido anormal o velocidad inestable. Razones principales: Lubricación insuficiente o envejecida del cojinete del husillo Falta de mantenimiento durante la operación a alta velocidad a largo plazo. Configuración de parámetros de procesamiento irrazonable, carga excesiva Medidas Preventivas: Reemplace estrictamente el aceite lubricante o la grasa de acuerdo con el ciclo de mantenimiento. Planifique razonablemente el proceso de procesamiento para evitar operaciones de carga completa a largo plazo. Supervise el aumento de temperatura del husillo y detenga la máquina para inspeccionarla si se encuentran anomalías. 3. Desgaste del riel guía y del husillo de bolas Los rieles guía y los husillos de bolas afectan directamente la precisión del posicionamiento y la estabilidad del torno CNC de bancada inclinada de torreta. Una vez muy desgastado, provocará una desviación del tamaño del procesamiento. Razones principales: Virutas y refrigerante que entran en la estructura protectora. Bloqueo o falla del sistema de lubricación automática Carga elevada a largo plazo sin compensación de precisión Medidas Preventivas: Mantenga la cubierta protectora intacta y limpie las virutas periódicamente. Compruebe periódicamente si el sistema de lubricación automática suministra aceite con normalidad. Utilice el sistema CNC para compensar el juego del husillo de bolas 4. Sistema CNC y fallas eléctricas Las alarmas, fallas o mal funcionamiento del sistema CNC son factores importantes que afectan el funcionamiento estable del torno CNC de bancada inclinada de torreta. Causas principales: Voltaje inestable o mala conexión a tierra Acumulación de polvo o temperatura excesiva dentro del gabinete de control Parámetros modificados incorrectamente o errores de programa. Medidas Preventivas: Configure un estabilizador de voltaje y garantice una conexión a tierra adecuada Limpie periódicamente el gabinete eléctrico y mantenga una disipación de calor adecuada. Haga una copia de seguridad de los parámetros críticos y realice simulaciones exhaustivas antes de poner el programa en línea 5. Problemas del sistema hidráulico y de refrigeración Las fugas del sistema hidráulico y la mala refrigeración afectarán directamente la seguridad y la calidad de procesamiento del torno CNC de bancada inclinada de torreta. Causas principales: Sellos envejecidos El líquido hidráulico o el refrigerante no se reemplazan durante mucho tiempo Tuberías bloqueadas Medidas Preventivas: Inspeccione periódicamente las tuberías y sellos de aceite. Reemplace el fluido hidráulico y el refrigerante según lo programado. Mantenga limpio el sistema de filtración. La mayoría de las fallas de los tornos CNC de bancada inclinada de torreta no son repentinas, sino más bien el resultado de una negligencia a largo plazo en el mantenimiento y la operación adecuada. Al establecer un sistema de mantenimiento integral, utilizar el equipo de manera razonable y fortalecer la capacitación de los operadores, no solo se puede reducir efectivamente la tasa de fallas, sino que también se puede extender significativamente la vida útil del equipo, mejorando la eficiencia general de la producción.

-

23-12-2025+ Ver más

Tornos verticales , como importantes equipos de procesamiento en la fabricación moderna, se utilizan ampliamente en las industrias aeroespacial, automotriz, energética y de maquinaria pesada. Su estructura única los hace adecuados para procesar piezas grandes y pesadas, y ofrecen alta eficiencia y precisión. Para maximizar la efectividad del procesamiento de un torno vertical, los operadores deben dominar algunas técnicas operativas básicas para garantizar una alta precisión y eficiencia durante el proceso de mecanizado. Este artículo presentará cinco técnicas operativas de torno vertical para ayudarlo a mejorar la precisión y eficiencia del procesamiento, garantizando resultados óptimos en todo momento. 1. Seleccionar las herramientas y los parámetros de corte adecuados La precisión del procesamiento y la eficiencia de un torno vertical dependen en gran medida de la selección de herramientas y del establecimiento de los parámetros de corte. Diferentes materiales y formas de piezas de trabajo requieren diferentes herramientas y condiciones de corte. La selección inadecuada de herramientas o la configuración irrazonable de los parámetros de corte pueden provocar una calidad de procesamiento deficiente o incluso daños al equipo. Técnicas operativas: Seleccione los materiales de herramienta adecuados: elija la herramienta adecuada según el material de la pieza de trabajo, como hierro fundido, acero o materiales de aleación. Las herramientas de carburo son adecuadas para procesar materiales duros, mientras que las herramientas de acero rápido son adecuadas para materiales de dureza media. Ajuste los parámetros de corte: ajuste la velocidad de corte, el avance y la profundidad de corte de acuerdo con los requisitos de procesamiento. Los parámetros de corte apropiados pueden reducir la acumulación de calor, reducir el desgaste de la herramienta y mejorar la eficiencia del procesamiento. A través de una selección razonable de herramientas y configuraciones de parámetros de corte, puede mejorar efectivamente la precisión del procesamiento y la eficiencia de producción de su torno vertical. 2. Garantizar la correcta sujeción y posicionamiento de la pieza de trabajo Cuando se utiliza un torno vertical, la sujeción y el posicionamiento de la pieza de trabajo son factores cruciales para garantizar la precisión del procesamiento. Si la pieza de trabajo se afloja o se desplaza durante el procesamiento, afectará la precisión del procesamiento e incluso puede causar errores graves. Técnicas operativas: Utilice accesorios adecuados: seleccione los accesorios adecuados según el tamaño y el peso de la pieza de trabajo, como abrazaderas hidráulicas, mandriles de tres o cuatro mordazas, para garantizar que la pieza de trabajo sea estable y segura durante el procesamiento. Centrar la pieza de trabajo: utilice herramientas de precisión para garantizar que la pieza de trabajo esté centrada en el torno, evitando errores de procesamiento causados por un centrado incorrecto. El centrado de la pieza de trabajo es especialmente crítico en el mecanizado de alta precisión. Uso de herramientas de soporte: para ejes largos o piezas de trabajo grandes, utilice un contrapunto o un soporte para reducir la flexión y la vibración de la pieza de trabajo y garantizar la estabilidad. Garantizar que la pieza de trabajo sea estable y esté centrada con precisión puede mejorar eficazmente la precisión y la calidad del mecanizado en torno vertical. 3. Control de la vibración y la deformación térmica La vibración y el calor generado durante el mecanizado son dos problemas comunes que afectan la precisión del mecanizado en torno vertical. La vibración no sólo afecta el acabado de la superficie sino que también provoca desgaste de la herramienta y la pieza de trabajo. La deformación térmica puede provocar cambios en el tamaño y la forma de la pieza de trabajo. Técnicas operativas: Reducción de la vibración: utilice herramientas y portaherramientas rígidos para evitar que la herramienta rebote o vibre durante el corte. Fortalecer la infraestructura de la máquina herramienta para garantizar la estabilidad del entorno de trabajo. Optimización de las condiciones de corte: al establecer una velocidad de corte, una velocidad de avance y una profundidad de corte razonables, se reduce la vibración y la acumulación de calor generadas durante el mecanizado y se evita el impacto de la expansión térmica en la precisión de la pieza de trabajo. Uso de refrigerante: El uso de refrigerante con un caudal y presión adecuados no solo ayuda a enfriar sino que también reduce la fricción, prolonga la vida útil de la herramienta y mantiene la estabilidad dimensional de la pieza de trabajo. Controlar eficazmente la vibración y la deformación térmica es un paso importante para garantizar la precisión del mecanizado en torno vertical. 4. Mantenimiento y calibración regulares del equipo El mantenimiento y la calibración de los equipos son cruciales para el funcionamiento eficiente a largo plazo de los tornos verticales. Si la precisión de la máquina herramienta es inestable o ciertos componentes están muy desgastados, puede provocar errores de mecanizado y afectar la eficiencia de la producción. Técnicas operativas: Verifique periódicamente la precisión de la máquina herramienta: verifique periódicamente la precisión del husillo, los rieles guía y los tornillos de avance del torno vertical para garantizar que todos los parámetros de la máquina herramienta estén dentro del rango estándar. Si se encuentran desviaciones, la calibración debe realizarse de inmediato. Limpieza y Lubricación: Limpiar periódicamente todos los componentes del torno vertical, especialmente los carriles guía y el husillo. Mantenga un buen sistema de lubricación para reducir la fricción y el desgaste y prolongar la vida útil del equipo. Verifique el desgaste de las herramientas: reemplace las herramientas muy desgastadas con prontitud para evitar una reducción de la precisión del mecanizado debido a daños en las herramientas. Mediante el mantenimiento y la calibración regulares del equipo, el torno vertical puede mantener un buen estado de mecanizado, reducir las fallas del equipo y mejorar la eficiencia de la producción. 5. Mejora de la aplicación de la tecnología CNC Los tornos verticales modernos suelen estar equipados con sistemas CNC avanzados, lo que permite un funcionamiento automatizado preciso y un mecanizado eficiente. Al optimizar los programas CNC, puede mejorar significativamente la precisión del mecanizado y la eficiencia de la producción. Técnicas operativas: Optimice los programas CNC: según las características de la pieza de trabajo y los requisitos de procesamiento, diseñe una ruta de mecanizado razonable para reducir el tiempo de inactividad de la máquina y los movimientos innecesarios. Asegure el buen funcionamiento del programa CNC para evitar tartamudeos o errores. Utilice funciones de automatización: si el torno vertical está equipado con funciones como cambio automático de herramientas y carga y descarga automática de piezas de trabajo, el uso racional de estas herramientas automatizadas puede reducir la operación manual y mejorar la eficiencia de la producción. Monitoreo y ajuste en tiempo real: utilice la función de monitoreo en tiempo real del sistema CNC para detectar cualquier anomalía durante el proceso de mecanizado y ajustar los parámetros de manera oportuna para garantizar una precisión de mecanizado estable. Al aplicar racionalmente la tecnología CNC, no solo se puede mejorar la eficiencia del mecanizado del torno vertical sino también mejorar el nivel general de automatización de la línea de producción. A través de las cinco técnicas operativas mencionadas anteriormente (seleccionar herramientas y parámetros de corte apropiados, garantizar la sujeción y el posicionamiento de la pieza de trabajo, controlar la vibración y la deformación térmica, mantener y calibrar regularmente el equipo y mejorar la aplicación de la tecnología CNC), podrá mejorar significativamente el rendimiento de mecanizado del torno vertical, asegurando una producción de alta precisión y alta eficiencia. Dominar estas técnicas no solo mejorará la eficiencia de la producción, sino que también reducirá la tasa de fallas y garantizará el funcionamiento estable a largo plazo de la máquina herramienta.

-

16-12-2025+ Ver más

En la industria de las máquinas herramienta, los tornos verticales y los tornos horizontales son los dos tipos más comunes y tienen diferencias significativas en diseño, aplicación y principios de funcionamiento. Para muchos fabricantes, elegir el torno adecuado a sus necesidades de producción es fundamental. Entonces, ¿qué es mejor para ti: un torno vertical o un torno horizontal? 1. Principios de funcionamiento de los tornos verticales y horizontales Primero, veamos los principios de funcionamiento de estos dos tipos de tornos. Tanto los tornos verticales como los horizontales pertenecen a la categoría de máquinas herramienta de torneado, pero se diferencian en la posición de su mesa de trabajo y de sus herramientas. Torno vertical : En un torno vertical, la pieza de trabajo generalmente se monta en una mesa de trabajo orientada verticalmente y la herramienta realiza el corte a lo largo del eje vertical. Esta estructura permite montar piezas de trabajo pesadas directamente en la mesa de trabajo, lo que reduce la complejidad de la sujeción y los cambios de herramientas. Los tornos verticales suelen ser adecuados para procesar piezas de trabajo más grandes y pesadas. Torno horizontal: en un torno horizontal, la pieza de trabajo se monta sobre una mesa de trabajo horizontal y la herramienta realiza el corte a lo largo del eje horizontal. Los tornos horizontales son adecuados para piezas de trabajo de tamaño pequeño o mediano y su diseño generalmente es más adecuado para el mecanizado de precisión y la producción en masa. 2. Ventajas y Desventajas de los Tornos Verticales y Horizontales Cada tipo de diseño de torno tiene sus ventajas y desventajas únicas. Comprender estos pros y contras le ayudará a tomar una decisión más informada a la hora de elegir. Ventajas de los Tornos Verticales: Adecuado para piezas de trabajo grandes: debido a las características estructurales de los tornos verticales, es más conveniente procesar piezas de trabajo grandes y pesadas. Pueden manejar tareas de mecanizado complejas o de gran diámetro y son fáciles de sujetar. Alta estabilidad: Debido a su estructura de diseño, los tornos verticales tienen una alta estabilidad durante el procesamiento, especialmente bajo cargas pesadas. Alta precisión de mecanizado: Adecuado para mecanizado de alta precisión, como diámetros externos e internos de precisión, fresado, etc. Operación y mantenimiento convenientes: debido a que la mesa de trabajo está colocada verticalmente, los operadores pueden observar fácilmente la pieza de trabajo y el proceso de mecanizado, lo que mejora la eficiencia y la seguridad del trabajo. Desventajas de los tornos verticales: Rango de mecanizado limitado: en comparación con los tornos horizontales, los tornos verticales tienen un rango de mecanizado más pequeño, especialmente para piezas de trabajo más pequeñas y delicadas, y pueden no ser tan flexibles como los tornos horizontales. Mayor necesidad de espacio: Debido al diseño de la mesa de trabajo, los tornos verticales suelen ocupar una superficie mayor. Ventajas de los tornos horizontales: Adecuado para mecanizar piezas de tamaño pequeño y mediano: Los tornos horizontales son adecuados para piezas de trabajo más pequeñas, especialmente para la producción en masa. Esto les confiere una gran flexibilidad en el mecanizado de precisión. Más adecuado para mecanizado detallado: los tornos horizontales generalmente tienen una mayor precisión de mecanizado, especialmente cuando se realizan detalles complejos, lo que proporciona una mejor calidad de la superficie de la pieza de trabajo. Ahorro de espacio: La mesa de trabajo de un torno horizontal es más baja, ocupando menos espacio que un torno vertical, por lo que es más adecuado para espacios de trabajo con espacio limitado. Desventajas de los tornos horizontales: Difícil mecanizar piezas de gran tamaño: Los tornos horizontales no son tan convenientes como los tornos verticales para mecanizar piezas de gran tamaño, especialmente aquellas que requieren mayor rigidez de soporte. Operación y mantenimiento más complejos: la operación y el mantenimiento pueden ser un poco más complejos que los tornos verticales, especialmente cuando se manipulan piezas de trabajo grandes. 3. Comparación de aplicaciones de tornos verticales y horizontales Diferentes tipos de tornos son adecuados para diferentes tareas de mecanizado. Las siguientes son algunas aplicaciones típicas en la producción real: Característica Torno vertical Torno Horizontal Tamaño de la pieza de trabajo Adecuado para piezas de trabajo grandes y pesadas Adecuado para piezas de trabajo medianas y pequeñas Precisión de procesamiento Alta precisión, adecuada para mecanizado de precisión Alta precisión, especialmente adecuada para detalles intrincados en mecanizado de precisión Ocupación espacial Ocupa más espacio, apto para grandes talleres. Ocupa menos espacio, más adecuado para entornos de espacio limitado Eficiencia de producción Adecuado para la producción por lotes, especialmente eficiente para piezas grandes Adecuado para mecanizado fino y producción de lotes pequeños Facilidad de operación Operación simple, relativamente fácil de mantener Operación más compleja, el mantenimiento puede ser relativamente problemático 4. ¿Qué torno es el adecuado para usted? La elección entre un torno vertical y un torno horizontal depende en última instancia de sus necesidades de producción específicas. Si principalmente procesa piezas grandes o pesadas, un torno vertical puede ser más adecuado. Ofrece mayor estabilidad y mejor soporte, lo que lo hace ideal para mecanizar piezas complejas y de gran diámetro. Si necesita mayor precisión, mecanizado detallado y producción en masa, un torno horizontal podría ser una mejor opción. Es adecuado para piezas de trabajo pequeñas y medianas y destaca particularmente en mecanizado de precisión y producción de gran volumen.

-

09-12-2025+ Ver más

En el entorno de fabricación altamente competitivo actual, mejorar la eficiencia del mecanizado se ha vuelto crucial para que las empresas obtengan una ventaja competitiva. Para acortar los ciclos de producción y mejorar la calidad del mecanizado, cada vez más empresas se centran y eligen tornos CNC de bancada inclinada de torreta. Entonces, ¿puede este equipo potente y con una estructura única mejorar realmente la eficiencia del mecanizado? La respuesta es sí. Con su estructura de torreta avanzada, diseño de bancada inclinada y cuerpo de máquina de alta rigidez, el torno CNC de bancada inclinada de torreta se está convirtiendo en el equipo preferido para operaciones de torneado de alta eficiencia. 1. La estructura de cambio rápido de herramientas mejora la capacidad de mecanizado Lo más destacado del Torno CNC de cama inclinada con torreta es su torreta de estaciones múltiples, que puede acomodar libremente múltiples herramientas con diferentes funciones, lo que permite cambios de herramientas de alta velocidad. Los tornos tradicionales requieren ajuste manual o pausas prolongadas para cambiar de herramienta, mientras que la estructura de la torreta permite cambios de herramienta casi instantáneos, lo que reduce significativamente el tiempo sin corte. Más importante aún, en el procesamiento por lotes, se pueden completar diferentes procesos continuamente bajo el mismo estado de sujeción, eliminando la necesidad de sujetar repetidamente la pieza de trabajo, ahorrando tiempo y evitando errores de precisión causados por múltiples operaciones de sujeción, mejorando fundamentalmente la eficiencia y la estabilidad del mecanizado. 2. El diseño de lecho inclinado mejora la eficiencia de eliminación de virutas El torno CNC de bancada inclinada de torreta adopta una estructura de bancada inclinada de 30° a 45° con un diseño mecánico razonable, lo que permite que las virutas generadas durante el corte se deslicen hacia abajo rápidamente y evita que se acumulen cerca de las herramientas o los rieles guía. Los beneficios de una eliminación suave de virutas incluyen: Reducción del riesgo de obstrucción de la herramienta, lo que resulta en un corte más estable. Evitar tiempos de inactividad por bloqueo de virutas Mayor vida útil de la herramienta y menor frecuencia de reemplazo Estos factores trabajan juntos para permitir que el equipo mantenga un funcionamiento continuo y eficiente durante períodos más largos, lo que lo hace particularmente adecuado para escenarios de producción por lotes a largo plazo. 3. Alta rigidez y estabilidad La eficiencia del mecanizado no sólo se refleja en la velocidad sino también en la tasa de rendimiento de los productos terminados. Los tornos CNC de bancada inclinada de torreta generalmente adoptan un diseño de bancada de alta rigidez con un centro de gravedad bajo y una gran estabilidad, manteniendo bajos niveles de vibración incluso durante el mecanizado de alta velocidad o el corte pesado. Esto significa: Precisión de mecanizado más estable Acabado superficial superior Mejor consistencia de la pieza de trabajo Tasa de desperdicio significativamente reducida Para las empresas, una tasa de desperdicio reducida significa una mayor eficiencia y es un aspecto crucial de la optimización de costos. 4. Continuidad del proceso mejorada En el mecanizado mecánico, el "mecanizado de configuración única" es una forma importante de mejorar la eficiencia y la precisión. Los tornos CNC de bancada inclinada de torreta pueden completar múltiples procesos como torneado, biselado, taladrado y ranurado en una sola configuración, lo que reduce significativamente el tiempo de manipulación, sujeción y medición. Especialmente en el procesamiento de piezas de múltiples especificaciones en lotes pequeños y medianos, la capacidad de integración de procesos afecta directamente el ritmo de producción de la empresa, lo que hace que los tornos CNC de bancada inclinada de torreta sean una pieza clave del equipo en entornos de mecanizado de alta eficiencia. 5. Torno CNC de bancada inclinada con torreta Preguntas frecuentes (Preguntas frecuentes) P1: ¿Qué es un torno CNC de bancada inclinada de torreta? A1: Un torno CNC de bancada inclinada de torreta es una máquina de torneado CNC que utiliza una estructura de bancada inclinada y una torreta de herramientas de estaciones múltiples. Puede completar múltiples procesos de mecanizado, como torneado, ranurado, taladrado y biselado, en una sola operación de sujeción. Su estructura estable y su suave eliminación de viruta lo hacen particularmente adecuado para el mecanizado de alta eficiencia de grandes lotes de piezas. P2: ¿Por qué un torno CNC de bancada inclinada de torreta es más eficiente que un torno de bancada recta? R2: La razón principal es que la estructura de lecho inclinado mejora efectivamente la eficiencia de eliminación de viruta, mientras que la torreta de herramientas permite cambios rápidos de herramientas y tiene fuertes capacidades de integración de procesos, lo que reduce significativamente el tiempo de cambio de herramientas y el tiempo sin corte, lo que resulta en una mayor eficiencia general de procesamiento. P3: ¿Cuáles son las ventajas de la torreta de herramientas? R3: La torreta de herramientas tiene un diseño de estaciones múltiples y se puede configurar con varias herramientas para un cambio rápido. Tiene una estructura compacta, permite cambios rápidos de herramientas y proporciona un posicionamiento preciso, lo que mejora en gran medida las capacidades de mecanizado continuo y reduce el error humano. P4: ¿Cuáles son las características de la estructura de cama inclinada? R4: La cama inclinada está inclinada en un ángulo de 30° a 45°, lo que permite que las virutas se deslicen de forma natural y evita la acumulación. También reduce el centro de gravedad de la máquina y aumenta la rigidez, haciéndola más estable durante el mecanizado de alta velocidad y reduciendo la vibración y los errores. P5: ¿Qué tipos de piezas son adecuadas para mecanizar en un torno CNC de bancada inclinada de torreta? R5: Es adecuado para piezas de trabajo de precisión pequeñas y medianas, como piezas aeroespaciales, piezas de automóviles, componentes hidráulicos, piezas de ejes, accesorios médicos y piezas de hardware, especialmente productos que requieren múltiples procesos de mecanizado continuo. P6: ¿Es alta su precisión de mecanizado? A6: La precisión del mecanizado es muy alta. Debido a la estructura estable de la base inclinada, el posicionamiento preciso de la torreta de herramientas y la excelente disposición del riel guía, garantiza una mejor repetibilidad y estabilidad dimensional. Con su estructura de torreta de herramientas de cambio rápido, excelentes capacidades de eliminación de virutas, cuerpo de máquina de alta rigidez y potentes capacidades de integración de múltiples procesos, el torno CNC de plataforma inclinada de torreta puede mejorar la eficiencia del mecanizado y es una pieza de equipo indispensable en la fabricación moderna. Para las empresas que buscan un mecanizado estable, eficiente y preciso, elegir un torno CNC de torre inclinada es sin duda un paso crucial para mejorar la productividad.

-

03-12-2025+ Ver más

Tornos CNC , como equipo de procesamiento indispensable en la fabricación moderna, se utilizan ampliamente en diversas industrias debido a su alta eficiencia y alta precisión. El mantenimiento y el cuidado regulares son cruciales para garantizar un rendimiento óptimo y extender la vida útil de los tornos CNC durante la producción. Un mantenimiento diario adecuado no sólo puede reducir las tasas de fallas de los equipos sino también mejorar la eficiencia de la producción y la precisión del mecanizado. 1. Inspección diaria de tornos CNC (1) Comprobación del nivel de aceite y del sistema de lubricación El sistema de lubricación de un torno CNC es clave para mantener el buen funcionamiento de todas las piezas móviles. Los operadores deben verificar periódicamente el nivel de aceite lubricante para garantizar que el sistema de lubricación esté funcionando correctamente. Compruebe si el aceite lubricante está limpio; si se ensucia o se espesa, se debe reemplazar de inmediato. Además, verifique si hay fugas u obstrucciones en las líneas de lubricación para asegurarse de que el aceite lubricante llegue adecuadamente a todas las piezas móviles. (2) Comprobación del refrigerante y del sistema de eliminación de virutas El calor generado durante el funcionamiento prolongado de un torno CNC puede afectar la precisión del mecanizado y el rendimiento del equipo. Los operadores deben verificar el nivel y la calidad del refrigerante para garantizar que el sistema de enfriamiento esté funcionando normalmente. Si el refrigerante se deteriora o se vuelve insuficiente, es necesario reemplazarlo o reponerlo de inmediato. Al mismo tiempo, el sistema de eliminación de virutas también necesita una inspección periódica para garantizar que no haya obstrucciones, lo que afecta la eficiencia de eliminación de virutas y, en consecuencia, la eficiencia del mecanizado. (3) Inspección del sistema eléctrico El sistema eléctrico de un torno CNC es fundamental para su normal funcionamiento. Al inspeccionar el sistema eléctrico, los operadores deben asegurarse de que todos los cables y conectores estén seguros para evitar fallas eléctricas o cortocircuitos. Inspeccione periódicamente los componentes eléctricos del gabinete eléctrico, como contactores, relés y tableros de alimentación, para asegurarse de que no haya piezas sueltas, daños o sobrecalentamiento. Además, verifique que la pantalla, los botones y la interfaz operativa del sistema CNC funcionen correctamente para evitar afectar el funcionamiento. 2. Mantenimiento de componentes mecánicos de tornos CNC Limpieza de superficies de máquinas herramienta y carriles guía Durante el funcionamiento prolongado, el aceite, las virutas de metal y el polvo se acumulan fácilmente en los rieles guía y las correderas de un torno CNC, lo que afecta la precisión y el buen funcionamiento de la máquina herramienta. Después de cada jornada laboral, los operadores deben utilizar herramientas de limpieza especializadas para limpiar la superficie de la máquina herramienta, los rieles guía y la mesa de trabajo para evitar que entre suciedad en los componentes de precisión. Al mismo tiempo, compruebe si los carriles guía están dañados o desgastados; Si encuentra alguna anomalía, repárela de inmediato. Comprobar el husillo y el motor. El husillo y el motor son los componentes principales de un torno CNC y sus condiciones de funcionamiento afectan directamente la calidad y eficiencia del mecanizado. Los operadores deben comprobar periódicamente si el husillo funciona sin problemas y si hay algún ruido o vibración anormal. Los cojinetes del husillo y el sistema de refrigeración del motor también deben comprobarse periódicamente para evitar el sobrecalentamiento o una mala lubricación. Asegúrese de que el aceite lubricante del husillo sea suficiente y esté libre de contaminación, y reemplace el sello de aceite del husillo si es necesario. Consultar las herramientas y el almacén de herramientas. Las herramientas de un torno CNC son componentes clave que afectan directamente a la calidad del mecanizado. Verifique periódicamente el filo y el desgaste de las herramientas y reemplace las herramientas muy desgastadas de manera oportuna. Además, verifique el estado de funcionamiento del almacén de herramientas para asegurarse de que el dispositivo de sujeción del almacén de herramientas no esté flojo y que el sistema de cambio de herramientas esté funcionando correctamente. Los operadores también deben limpiar las impurezas en el almacén de herramientas para garantizar que las herramientas se puedan cambiar de forma rápida y precisa. 3. Operación y mantenimiento del torno CNC. (1) Asegúrese de que el programa CNC sea correcto El funcionamiento normal de un torno CNC depende de un programa de mecanizado preciso. Antes de mecanizar, los operadores deben verificar cuidadosamente el programa CNC para asegurarse de que las instrucciones del programa sean correctas. Si se encuentra un error en el programa, se debe corregir inmediatamente. (1) Realice una copia de seguridad periódica del programa del sistema CNC para evitar la pérdida de datos o la corrupción del programa que afecte la producción. (2) Verifique periódicamente la precisión Para garantizar que el torno CNC pueda realizar continuamente mecanizados de alta precisión, es necesario comprobar periódicamente la precisión de la máquina herramienta. Esto se puede hacer midiendo las dimensiones de las piezas mecanizadas y verificando la precisión de las trayectorias de la herramienta. Si se encuentran desviaciones en la precisión de la máquina herramienta, se pueden corregir ajustando el sistema de coordenadas de la máquina herramienta o recalibrando la máquina herramienta. (3) Verifique y limpie el dispositivo de eliminación de virutas. Los tornos CNC generan una gran cantidad de virutas de metal durante el mecanizado. Si estos chips no se limpian a tiempo, pueden afectar fácilmente el funcionamiento normal del equipo. Compruebe y limpie periódicamente el sistema de eliminación de virutas para garantizar una eliminación suave de las virutas. Además, asegúrese de que el dispositivo de extracción de virutas no esté desgastado o dañado para evitar que se acumulen virutas de metal en el interior de la máquina herramienta y afecten su normal funcionamiento. El mantenimiento y conservación diarios de los tornos CNC son la base para garantizar un funcionamiento estable y eficiente del equipo. Mediante inspecciones regulares y un mantenimiento oportuno, se puede reducir eficazmente la tasa de fallas del equipo, extender su vida útil y garantizar que la producción se desarrolle sin problemas. Los operadores deben desarrollar buenos hábitos de mantenimiento en su trabajo diario, prestar atención al estado operativo del equipo en todo momento y realizar inspecciones y mantenimiento periódicos de acuerdo con los requisitos del manual del equipo.

-

25-11-2025+ Ver más

Tornos CNC verticales , como uno de los equipos de procesamiento importantes en la fabricación moderna, se utilizan ampliamente en la industria aeroespacial, la fabricación de automóviles, instrumentos de precisión y otros campos. Debido a su alta precisión y alta eficiencia, los tornos CNC verticales asumen tareas pesadas en el proceso de producción. Por lo tanto, el mantenimiento y la conservación diarios son cruciales para extender la vida útil del equipo, mejorar la calidad del procesamiento y reducir la tasa de fallas. Este artículo le proporcionará una guía de mantenimiento y conservación para tornos CNC verticales para ayudarle a gestionar y mantener mejor este equipo. 1. Mantenimiento diario (1) Limpieza La limpieza es el aspecto más básico del mantenimiento diario. El entorno de trabajo de un torno suele contener mucho aceite, virutas de hierro y polvo. Estas impurezas pueden afectar el funcionamiento normal y la precisión de la máquina herramienta. Después de cada uso, el operador debe limpiar rápidamente la mesa de trabajo, el almacén de herramientas, los rieles guía, el husillo, etc. de la máquina herramienta, especialmente los rieles guía y las piezas de transmisión. Se deben utilizar agentes de limpieza especiales y paños limpios para limpiar estas piezas para evitar que se acumulen limaduras de hierro e impurezas en los componentes clave, lo que provocaría desgaste y mal funcionamiento. (2) Inspección de lubricación Todas las partes móviles de un torno CNC vertical, incluidas las guías, los tornillos de avance y los husillos, requieren lubricación. La calidad y cantidad del aceite lubricante afectan directamente la eficiencia operativa y la precisión de la máquina herramienta. Los operadores deben comprobar periódicamente el nivel de aceite lubricante y reponerlo rápidamente. Además, el ciclo de reemplazo del aceite lubricante debe basarse en las recomendaciones del fabricante; El aceite lubricante caducado afectará la lubricación e incluso puede provocar un desgaste excesivo de las piezas. (3) Inspección de sujeción Durante el funcionamiento prolongado, varios componentes de un torno CNC pueden aflojarse debido a la vibración. Los operadores deben revisar periódicamente los tornillos, tuercas y otros sujetadores de la máquina herramienta para garantizar su ajuste y evitar errores de mecanizado o fallas mecánicas más graves causadas por el aflojamiento. 2. Inspecciones periódicas (1) Inspección del sistema eléctrico El sistema CNC es el núcleo de un torno CNC vertical; Los fallos eléctricos a menudo provocan paradas de producción. Verifique periódicamente el estado de funcionamiento del sistema eléctrico, incluido si el cableado en el gabinete de control es normal, si los terminales están flojos y si los componentes eléctricos están dañados. En particular, se deben verificar el motor principal, el servomotor y el sistema de suministro de energía para garantizar un funcionamiento estable y evitar fallas del equipo debido a problemas eléctricos. (2) Inspección del sistema de refrigeración Los tornos CNC verticales normalmente requieren refrigerante para enfriar durante el mecanizado. Verifique periódicamente las condiciones de funcionamiento del sistema de enfriamiento, incluido el nivel de refrigerante, la limpieza y el estado operativo de la bomba de enfriamiento. El refrigerante puede deteriorarse con el tiempo; por lo tanto, reemplace el refrigerante periódicamente para garantizar el funcionamiento normal del sistema de enfriamiento. (3) Inspección del husillo El husillo es uno de los componentes más críticos de un torno CNC y su precisión afecta directamente la precisión del mecanizado. Compruebe periódicamente el estado de funcionamiento y la precisión del husillo, especialmente después de mecanizados con cargas elevadas, comprobando si hay ruidos anormales, temperatura excesiva, etc. Además, preste atención a la lubricación del husillo para evitar un desgaste excesivo debido a una lubricación insuficiente. 3. Mantenimiento profundo (1) Comprobación de la precisión mecánica A medida que aumenta el tiempo de uso, la precisión del mecanizado de un torno CNC vertical puede disminuir. Compruebe periódicamente la precisión geométrica y de posicionamiento de la máquina herramienta, especialmente el desgaste de componentes de precisión como rieles guía, husillos y cargadores de herramientas. Ajústelos o reemplácelos según sea necesario. Utilice herramientas de medición especializadas, como instrumentos o niveles de medición láser, para garantizar que la precisión del equipo cumpla con los requisitos. (2) Reemplazo de piezas de desgaste Durante el uso prolongado de los tornos CNC, ciertas piezas de desgaste (como sellos, cojinetes, correas, etc.) se desgastarán gradualmente. Compruebe periódicamente el estado de estas piezas de desgaste y sustitúyalas rápidamente en función de su desgaste. Descuidar la sustitución de estas piezas de desgaste puede provocar fallos mecánicos más graves. (3) Mantenimiento del husillo y del servomotor El servomotor y el husillo son esenciales para la precisión del torno. Verifique periódicamente el estado de funcionamiento del servomotor para garantizar un funcionamiento suave y sin sobrecarga. Al mismo tiempo, compruebe si el eje funciona correctamente y si hay ruidos o vibraciones anormales. Si encuentra algún problema, repárelo de inmediato. Durante paradas prolongadas o paradas por vacaciones, además de la limpieza y lubricación básicas, se debe realizar una inspección exhaustiva del equipo para garantizar el funcionamiento normal cuando el equipo se vuelva a utilizar. Para piezas que se corroen fácilmente, aplique aceite antioxidante para evitar la oxidación o corrosión causada por el desuso prolongado. El mantenimiento y la conservación de los tornos CNC verticales son cruciales para garantizar un funcionamiento estable a largo plazo, mejorar la eficiencia de la producción y mejorar la precisión del mecanizado. La limpieza diaria, la lubricación, las inspecciones periódicas y el mantenimiento profundo pueden extender la vida útil de la máquina herramienta y reducir la probabilidad de mal funcionamiento. En la práctica, los operadores y el personal de mantenimiento deben desarrollar planes de mantenimiento detallados basados en el uso de la máquina herramienta y el manual de mantenimiento del fabricante, priorizando la prevención, las inspecciones periódicas y las reparaciones oportunas.

-

19-11-2025+ Ver más

En la industria del mecanizado, la elección del torno CNC determina directamente la eficiencia del mecanizado, la precisión del producto y el control de costes. En los últimos años, Tornos CNC con torreta de mandril se han vuelto cada vez más populares entre varias empresas de mecanizado, capaces de manejar casi cualquier cosa, desde la personalización de lotes pequeños hasta la producción automatizada a gran escala. Entonces, ¿qué ventajas únicas ofrecen estos tornos que los convierten en la mejor opción para muchas empresas que actualizan sus equipos? 1. Capacidades de mecanizado multiestación de alta eficiencia La característica más obvia de un torno CNC de torreta de mandril es su torreta de herramientas multiestación. En comparación con los modelos tradicionales de torreta de una sola herramienta, puede completar diversos procesos como torneado, ranurado, taladrado y roscado sin cambiar de equipo ni cambios manuales frecuentes de herramientas. El rápido posicionamiento de la torreta y el corto tiempo de cambio de herramienta reducen significativamente el tiempo auxiliar durante el mecanizado. Esta ventaja es particularmente prominente en la producción en masa, ya que mejora significativamente la eficiencia de la producción por unidad de tiempo y reduce la frecuencia de la intervención manual. 2. Sujeción estable, mayor precisión de mecanizado Los tornos CNC con torreta de mandril utilizan una estructura de mandril rígida y estable, una base fundamental para el mecanizado de piezas de alta precisión. El mandril proporciona una fuerza de sujeción más uniforme y estable, manteniendo estable la pieza de trabajo durante la rotación a alta velocidad, reduciendo así la vibración, minimizando el descentramiento y mejorando la precisión dimensional y la rugosidad de la superficie. Combinado con el husillo de alta precisión y los rieles guía del sistema CNC, la precisión y estabilidad generales son significativamente mayores que las de los tornos tradicionales, lo que lo hace ideal para mecanizar piezas exigentes de ejes, manguitos y discos. 3. Adaptable al mecanizado de piezas complejas Los tornos CNC con torreta de mandril no solo realizan tareas de torneado convencionales, sino que también pueden lograr capacidades de fresado, taladrado y otras capacidades de mecanizado de compuestos mediante la configuración de una torreta motorizada, ampliando aún más su rango de aplicaciones. Para piezas con formas complejas y numerosos procesos, puede completar múltiples procesos en una sola sujeción, reduciendo las desviaciones causadas por el posicionamiento repetido y logrando una mayor consistencia en el mecanizado. Las empresas pueden aprovechar esto para reducir la inversión en equipos, evitar la redundancia de la cadena de procesos causada por la operación de varias máquinas y mejorar las capacidades de producción flexible del taller. 4. Alta eficiencia de procesamiento, adecuada para producción en masa En el contexto de demandas de pedidos de gran volumen, el tiempo de ciclo del equipo impacta directamente el tiempo de entrega. El rápido cambio de herramientas del torno de torreta con mandril, el mecanizado automatizado programado y el funcionamiento estable a largo plazo lo hacen ideal para la producción continua en industrias como piezas de automóviles, componentes hidráulicos y productos de hardware. La estructura de estaciones múltiples acorta los intervalos de cambio de herramienta, el husillo de alta velocidad mejora la eficiencia de corte y el sistema estable de extracción de viruta y enfriamiento garantiza que la máquina herramienta no pierda eficiencia durante el procesamiento a largo plazo. 5. Fuerte automatización, inteligencia y capacidad de expansión Los tornos de torreta de mandril suelen tener una excelente compatibilidad con la automatización, integrándose fácilmente con brazos robóticos, robots de pórtico, sistemas de carga y descarga y sistemas de inspección por visión para lograr un mecanizado no tripulado. A través del monitoreo inteligente por parte del sistema CNC, se pueden registrar en tiempo real datos como la carga de corte, los cambios de temperatura y el tiempo del ciclo de mecanizado, lo que ayuda a las empresas a mejorar las capacidades de gestión eficiente. Estas funciones inteligentes no sólo reducen los costos laborales sino que también aumentan la utilización del equipo, mejorando aún más la competitividad de la empresa. 6. Estructura compacta, tamaño reducido y mantenimiento conveniente En comparación con algunas máquinas herramienta compuestas complejas, el tipo de torreta de mandril tiene una estructura compacta y ocupa menos espacio, lo que lo hace adecuado para empresas con espacio de taller limitado. Su disposición eléctrica y sistema de lubricación están diseñados con mayor modularidad, facilitando el mantenimiento y conservación. El diseño estructural estable y altamente confiable también reduce las tasas de falla del equipo, lo que garantiza un proceso de mecanizado estable y continuo. La clave para el torno CNC de torreta de mandril convertirse en un equipo fundamental para empresas de diversas industrias radica en su combinación de alta eficiencia, multifuncionalidad, alta precisión y capacidad de expansión inteligente. Ya sea mecanizando piezas complejas o producción en masa, puede proporcionar una gran capacidad y una excelente calidad de mecanizado.

-

05-11-2025+ Ver más

1. ¿Por qué debe centro de perforación de alta velocidad limpiarse? (1) Para garantizar la precisión del mecanizado Virutas y polvo: Las virutas de metal (virutas de hierro, virutas de aluminio, etc.) y el polvo generado durante el mecanizado pueden penetrar componentes de precisión como rieles guía, tornillos de avance y rodamientos. Estas partículas duras actúan como abrasivos, acelerando el desgaste de estos componentes, lo que provoca una menor precisión de posicionamiento y errores de mecanizado. Refrigerante del husillo: si se acumulan virutas en la punta del husillo o alrededor del portaherramientas, afectará la precisión de sujeción y la repetibilidad del portaherramientas y, en casos graves, puede provocar que la herramienta se tambalee, dañando el husillo y la pieza de trabajo. (2) Para proteger los componentes centrales Rieles guía y husillos: Son el "esqueleto" y los "nervios" del equipo. Las virutas y la suciedad acumuladas pueden rayar la superficie del riel guía, obstruir la tuerca del husillo y provocar movimientos inestables, ruidos anormales o incluso atascos. Husillo: El husillo de alta velocidad es el corazón más caro del equipo. Las limaduras de metal y el aceite pueden obstruir los conductos de aire de refrigeración o de aceite alrededor del husillo, provocando que se sobrecaliente, pierda precisión o incluso se queme. Sensores y componentes: Los componentes como las reglas de rejilla, los interruptores de límite y las sondas de detección de herramientas del equipo son muy sensibles a la contaminación. Cubrirlos con limaduras de metal o aceite puede provocar fallos en la señal, provocando falsas alarmas o paradas. (3) Mantener la eficiencia del sistema de enfriamiento El refrigerante (líquido de corte) se mezcla con limaduras de metal y aceite para formar un lodo viscoso. Este lodo puede obstruir el sistema de filtración de refrigerante y las tuberías de entrega, lo que provoca un enfriamiento deficiente, un aumento de la temperatura de la pieza de trabajo y de la herramienta, y afecta la calidad del mecanizado y la vida útil de la herramienta. El refrigerante deteriorado también puede generar bacterias fácilmente y producir un olor desagradable. (4) Garantizar la seguridad de la producción El aceite y las virutas acumulados en el suelo suponen un importante peligro para la seguridad y provocan fácilmente resbalones y caídas del personal. Las virutas largas enrolladas alrededor del husillo o del husillo pueden salir despedidas durante la rotación a alta velocidad, lo cual es extremadamente peligroso. El exceso de polvo dentro del armario de control eléctrico puede provocar cortocircuitos o incluso incendios. (5) Mejorar la estabilidad y la vida útil del equipo Un equipo limpio, con sus componentes mecánicos y eléctricos funcionando en sus condiciones óptimas, reducirá significativamente la tasa de fallas, minimizando así el tiempo de inactividad, aumentando la eficiencia de la producción y maximizando la vida útil del equipo. 2. ¿Cómo limpiar adecuadamente un centro de perforación de alta velocidad? Principios: Regular, Oportuno y Estandarizado. (1) Limpieza Diaria (Después de Cada Turno) Limpie la mesa de trabajo y los accesorios: use un cepillo y una pistola de aire para eliminar las virutas principales de la mesa de trabajo, los accesorios y las piezas de trabajo. Limpie el cargador de herramientas y el cambiador de herramientas: inspeccione y retire las virutas del cargador de herramientas y del orificio cónico del husillo. Limpiar el exterior del equipo: Limpiar las puertas, ventanas y panel de control, y quitar virutas y manchas de aceite del exterior de la máquina. Verifique el refrigerante: Verifique el nivel y la concentración del refrigerante, y agregue o ajuste según sea necesario. Vaciar el transportador de virutas: Si el equipo está equipado con un transportador de virutas automático, asegúrese de que esté funcionando correctamente y vacíe el carro recolector de virutas. (2) Limpieza semanal/regular Limpieza Interna Integral: Apagar el suministro eléctrico principal al equipo. Utilice una aspiradora, un raspador, una piedra de afilar, etc. para limpiar cuidadosamente la parte inferior del banco de trabajo, las protecciones del riel guía, los tornillos de avance, las guías lineales y otras áreas de virutas y lodos de difícil acceso. Limpie el tanque de refrigerante: limpie periódicamente el aceite flotante y los lodos metálicos sedimentados del tanque de refrigerante. Reemplace todo el refrigerante si es necesario. Limpie el sistema de filtrado: limpie o reemplace los elementos filtrantes del filtro de refrigerante y la unidad de tratamiento de la fuente de aire (filtro, válvula reductora de presión, lubricador de niebla de aceite). Inspeccione y limpie el gabinete eléctrico: asegúrese de que la energía esté completamente apagada y que esto lo haga un profesional calificado. Abra el gabinete eléctrico y elimine suavemente el polvo con una pistola de aire seco a baja presión. No limpiar con un paño húmedo. (3) Precauciones durante la limpieza La seguridad es lo primero: apague siempre la fuente de alimentación principal del equipo antes de limpiarlo para evitar una activación accidental que podría causar lesiones personales o daños al equipo. Uso adecuado de la pistola de aire: La presión del aire no debe ser demasiado alta para evitar que se expulsen virutas y polvo hacia estructuras selladas más delicadas. No sople directamente sobre rieles guía, tornillos de avance, codificadores lineales, sellos de rodamientos u otros componentes a corta distancia, ya que esto puede dañar los sellos o permitir la entrada de contaminantes. Utilice herramientas adecuadas: utilice raspadores profesionales, cepillos de cobre, telas no tejidas, etc., y evite utilizar herramientas afiladas o duras para rayar la superficie del equipo. Evite salpicaduras de líquidos: no salpique refrigerante ni agentes de limpieza sobre componentes eléctricos, motores, interruptores y sensores durante la limpieza.

-

31-10-2025+ Ver más

En la industria moderna, los tornos horizontales tradicionales suelen resultar inadecuados cuando se enfrentan a grandes cubos de turbinas eólicas, rodetes de turbinas hidráulicas o discos de engranajes gigantes de varios metros de diámetro. En este momento, un imponente "gigante industrial" da un paso al frente: el Torno vertical CNC de una columna . Entonces, ¿qué es exactamente? ¿Y qué ventajas únicas lo convierten en un equipo clave indispensable en la fabricación de equipos pesados? 1. ¿Qué es un torno vertical CNC de una sola columna? Un torno vertical CNC de una sola columna es una máquina herramienta CNC con un husillo dispuesto verticalmente y una mesa de trabajo que gira en un plano horizontal. Su estructura de "una sola columna", a modo de pórtico gigante, está firmemente integrada con la base, formando el marco principal del equipo. Sus componentes principales incluyen: Cama y base: como base de toda la máquina, generalmente están hechas de hierro fundido de alta resistencia, que posee una excelente resistencia a los golpes y estabilidad, y se utilizan para soportar piezas de trabajo de gran tamaño. Mesa de trabajo (riel guía circular): ubicada encima de la base, esta poderosa plataforma giratoria, impulsada por sistema hidráulico o un servomotor, se utiliza para sujetar y rotar piezas de trabajo. Ésta es su diferencia más obvia con respecto a un torno horizontal. Columna Única: De pie a un lado de la base, es la principal estructura de soporte de la máquina herramienta y suele integrar un mecanismo de contrapeso. Deslizamiento transversal (delantal): Montado en la columna, puede moverse verticalmente (eje Z) a lo largo del riel guía de la columna. Poste de herramientas: Montado en el carro transversal, puede moverse horizontalmente (eje X) a lo largo del travesaño. Esta estructura permite que el poste de la herramienta se mueva en las direcciones X y Z, lo que permite tornear superficies complejas. Sistema CNC (CNC): El "cerebro" de la máquina herramienta, que recibe las instrucciones del programa de mecanizado y controla con precisión el movimiento de cada eje, la velocidad del husillo y la operación del puesto de herramienta. 2. Ventajas irremplazables La filosofía de diseño del torno vertical CNC de una sola columna resuelve perfectamente los problemas del mecanizado de piezas de trabajo grandes y pesadas. (1) La gravedad como aliada, sujeción cómoda y estable La pieza de trabajo se coloca plana sobre la mesa de trabajo horizontal y se posiciona de forma natural por su propio peso. Esto no solo simplifica la sujeción y la alineación, sino que también proporciona una excelente estabilidad, evitando eficazmente la deformación por flexión causada por su propio peso y garantizando la precisión del mecanizado. (2) Destaca en el mecanizado de objetos grandes Este es su principal campo de batalla. Normalmente procesa discos, manguitos y anillos con diámetros que van desde un metro hasta más de diez metros, como engranajes grandes, bridas y rotores de motores. Su estructura está inherentemente diseñada para soportar un peso y tamaño enormes. (3) Eliminación suave de virutas, protegiendo herramientas y piezas de trabajo. Gracias a la disposición vertical del husillo, las virutas de hierro calientes generadas durante el corte caen naturalmente por gravedad al transportador de virutas situado en la parte inferior, evitando que se enreden en la pieza de trabajo o la herramienta. Esto protege la vida útil de la herramienta, evita que las virutas de hierro rayen la superficie mecanizada y mejora la seguridad operativa. (4) Alta rigidez y alta precisión Aunque la estructura de una sola columna no es tan simétrica como la estructura de dos columnas, con un diseño estructural y una fabricación razonables, todavía posee una rigidez extremadamente alta y puede soportar cortes pesados. Combinado con un sistema CNC avanzado, puede lograr una precisión de mecanizado a nivel de micras. (5) Huella relativamente pequeña En comparación con los tornos verticales de dos columnas con el mismo rango de mecanizado, los tornos verticales de una sola columna tienen una estructura más compacta y hacen un uso más eficiente del espacio de la fábrica. 3. Principales áreas de aplicación Los tornos verticales CNC de una sola columna son equipos "columna vertebral" en maquinaria pesada, energía, aeroespacial y otros campos. Equipos de energía: Rotores de turbinas hidroeléctricas, componentes de turbinas de vapor, bujes y husillos de turbinas eólicas. Maquinaria pesada: Grandes rodillos de laminación, grandes engranajes en maquinaria minera. Aeroespacial: carcasas de motores, componentes de cohetes. Construcción naval: grandes culatas de motores diésel, componentes de hélices. Maquinaria general: varias bridas grandes, marcos de moldes, cuerpos de bombas y cuerpos de válvulas. 4. Breve comparación con tornos verticales de dos columnas Cuando el tamaño de la pieza de trabajo aumenta aún más, o cuando se requiere mecanizado simultáneo desde ambos lados, el torno vertical de dos columnas se convierte en una mejor opción. Cuenta con un marco de "pórtico" que se extiende sobre la mesa de trabajo, ofreciendo mayor rigidez y mejor simetría, pero también una mayor huella y un mayor costo. El torno vertical de una sola columna puede verse como una versión optimizada en términos de economía y eficiencia de espacio, que cubre las necesidades de mecanizado de la mayoría de las piezas de trabajo pesadas.

-

24-10-2025+ Ver más

El centro de mecanizado de doble columna (también conocido como centro de mecanizado de pórtico) es una máquina herramienta de alta precisión y alta eficiencia que se utiliza a menudo para procesar piezas de trabajo grandes y pesadas y realizar procesamiento de compuestos multifacéticos. Su complejidad operativa y riesgos de seguridad son mucho mayores que los de los centros de mecanizado verticales ordinarios. Comprender las precauciones operativas clave del centro de mecanizado de doble columna puede mantener el funcionamiento estable del centro de mecanizado de doble columna. 1. Procedimientos operativos de seguridad (máxima prioridad) Protección personal: Está estrictamente prohibido usar guantes: al operar máquinas herramienta, cargar y descargar herramientas o tocar piezas de trabajo, está estrictamente prohibido usar guantes para evitar quedar atrapado en piezas giratorias. Use gafas protectoras: durante el procesamiento se producirán virutas voladoras a alta velocidad, por lo que se deben usar gafas protectoras. Vestimenta estándar: use ropa de trabajo ajustada, ate el cabello largo en una gorra de trabajo y evite que la ropa o el cabello se enreden en las piezas móviles. Seguridad de piezas y accesorios: Sujeción fiable: la pieza de trabajo debe sujetarse firmemente al banco de trabajo o al dispositivo. Para piezas de trabajo grandes, asegúrese de un soporte estable, suficiente fuerza de sujeción y una distribución uniforme para evitar que se aflojen o se muevan durante el procesamiento. Verifique si hay interferencias: en simulación de programa o modo manual, ejecute el programa a baja velocidad y verifique si existe algún riesgo de interferencia entre el pórtico, el cabezal del husillo, la herramienta y la pieza de trabajo, el dispositivo y el banco de trabajo. La estructura de doble columna tiene un gran espacio y el riesgo de interferencias está más oculto. Seguridad en la operación del equipo: Protección de acceso: La puerta protectora debe estar cerrada durante el procesamiento. Está estrictamente prohibido extender cualquier parte del cuerpo hacia el área de procesamiento cuando la máquina herramienta está en funcionamiento. Familiarícese con las paradas de emergencia: antes de arrancar la máquina, confirme la ubicación de todos los botones de parada de emergencia (generalmente cerca del panel de operación, columnas y piezas móviles) para asegurarse de que se puedan presionar inmediatamente en caso de emergencia. Seguridad de elevación: cuando se utilizan grúas y otros equipos de elevación para cargar y descargar piezas de trabajo grandes, se deben seguir las normas de seguridad de elevación y está estrictamente prohibido que las personas se paren debajo de las piezas de trabajo. 2. Preparación e inspección antes del procesamiento. Encender y calentar Después del arranque diario, se debe dejar que la máquina herramienta se caliente y funcione en seco. Deje que el husillo, cada tornillo del eje y el riel guía funcionen a baja velocidad durante 10 a 20 minutos sin carga, para que las temperaturas de los cojinetes y el aceite lubricante aumenten de manera uniforme y eliminen el impacto de la deformación térmica en la precisión. Esto es fundamental para máquinas grandes de dos columnas. Ajuste preciso del sistema de coordenadas de la pieza de trabajo. Utilice el buscador de bordes, el ajustador del eje Z y otras herramientas para medir e ingresar con precisión el sistema de coordenadas de la pieza de trabajo. Dado que el banco de trabajo y la pieza de trabajo pueden ser muy grandes, es necesario asegurarse de que el origen del sistema de coordenadas sea exactamente el mismo que el establecido en el programa. Sugerencia: Realice un "corte de prueba" en posiciones importantes de la pieza de trabajo para verificar el sistema de coordenadas. Gestión de herramientas y almacén de herramientas. Medición precisa: utilice un ajustador de herramientas para medir con precisión el valor de compensación de longitud y radio de cada herramienta e introdúzcalo correctamente en la tabla de compensación de herramientas. Lista de verificación: siga estrictamente la lista de herramientas del programa de mecanizado, cargue las herramientas en el almacén de herramientas en secuencia y verifique los números de herramientas para evitar errores de llamada. Verifique el estado de la herramienta: antes de instalar la herramienta, verifique si está desgastada o desconchada y si la sujeción es firme. 3. Seguimiento y optimización durante el procesamiento Corte de prueba y seguimiento de la primera pieza. Operación de un solo segmento: al procesar la primera pieza, utilice el modo "un solo segmento" para ejecutar el programa segmento por segmento y observar si el movimiento y corte de cada herramienta son normales. Ajuste los parámetros de corte: según la forma de la viruta, el sonido y la carga de la máquina herramienta, ajuste la velocidad del husillo y la velocidad de avance dentro de un rango seguro para encontrar los parámetros óptimos. Aunque la máquina herramienta de dos columnas tiene buena rigidez, también debe evitar un desgaste severo o astillado de la herramienta debido a parámetros inadecuados. Ajuste de altura de seguridad: asegúrese de que la altura de seguridad para movimientos rápidos en el programa esté establecida de manera razonable para abarcar los puntos más altos de todos los accesorios y piezas de trabajo. Eliminación de virutas y enfriamiento Mantenga suficiente líquido de corte y la dirección de la boquilla correcta para garantizar un enfriamiento y una eliminación de viruta efectivos. Limpie rápidamente las virutas acumuladas en la pieza de trabajo y el banco de trabajo para evitar que el corte secundario de virutas dañe la superficie de la pieza de trabajo o interfiera con el movimiento de la máquina herramienta. 4. Postprocesamiento y mantenimiento diario Operación después de la finalización Después de ejecutar el programa, mueva el husillo a una posición segura y luego deténgalo. Antes de retirar la pieza de trabajo, limpie el banco de trabajo y la superficie de referencia de la pieza de trabajo. Mida las dimensiones clave y confirme que estén calificadas antes de retirar la pieza de trabajo. Mantenimiento rutinario y programado. Limpie las virutas y el refrigerante desde el interior y el exterior de la máquina herramienta. Compruebe si la presión de la fuente de aire y del sistema hidráulico es normal. Compruebe si el riel guía y el tornillo están bien lubricados. Según los requisitos del fabricante, reemplace periódicamente el refrigerante del husillo, el aceite lubricante del tornillo guía, el aceite hidráulico, etc. Verifique y ajuste la holgura y la precisión de los componentes de la transmisión (como tornillos y rieles guía). Realizar detección y ajuste de precisión horizontal de la máquina herramienta.

¡No dude en contactarnos cuando nos necesite!

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 阿拉伯语

阿拉伯语